در صنعت بازیافت پلاستیک، انتخاب نوع سیستم گرانولسازی نقش کلیدی در کیفیت و بازدهی تولید دارد.

تفاوت گرانول زندهخور با واتر رینگ یکی از پرسشهای پرتکرار میان فعالان این حوزه است، زیرا هرکدام از این سیستمها عملکرد، ساختار و کیفیت خروجی متفاوتی دارند.

گرانولسازی فرآیندی است که در آن ضایعات پلاستیکی ذوب، فشرده و به ذرات یکنواختی به نام گرانول تبدیل میشوند تا مجدداً در تولید محصولات پلاستیکی استفاده شوند.

اما اینکه گرانول تولیدی چه میزان خشک، یکنواخت یا تمیز باشد، به نوع سیستم خروجی و خنکسازی آن بستگی دارد.

در این مقاله بهصورت تخصصی و مرحلهبهمرحله، تفاوت گرانول زندهخور با واتر رینگ را از نظر عملکرد فنی، کیفیت محصول، مصرف انرژی، هزینه نگهداری و کاربرد صنعتی بررسی میکنیم.

آشنایی با فرآیند گرانولسازی پلاستیک

گرانول چیست؟

گرانول همان دانههای پلاستیکی یکنواخت است که از بازیافت ضایعات تولید میشود.

از گرانول برای ساخت محصولاتی مانند:

-

نایلون و نایلکس

-

لوله و شیلنگ پلاستیکی

-

قطعات تزریقی

-

بستهبندی مواد غذایی و صنعتی

استفاده میشود.

مراحل تولید گرانول

-

خرد کردن ضایعات پلاستیکی

-

شستوشو و خشککردن

-

ذوب در اکسترودر

-

شکلدهی و خنکسازی

-

خردکردن نهایی و بستهبندی

تفاوت اصلی سیستمهای زندهخور و واتر رینگ در مرحله چهارم یعنی خنکسازی و برش دانهها است.

گرانول زندهخور چیست؟

تعریف سیستم زندهخور

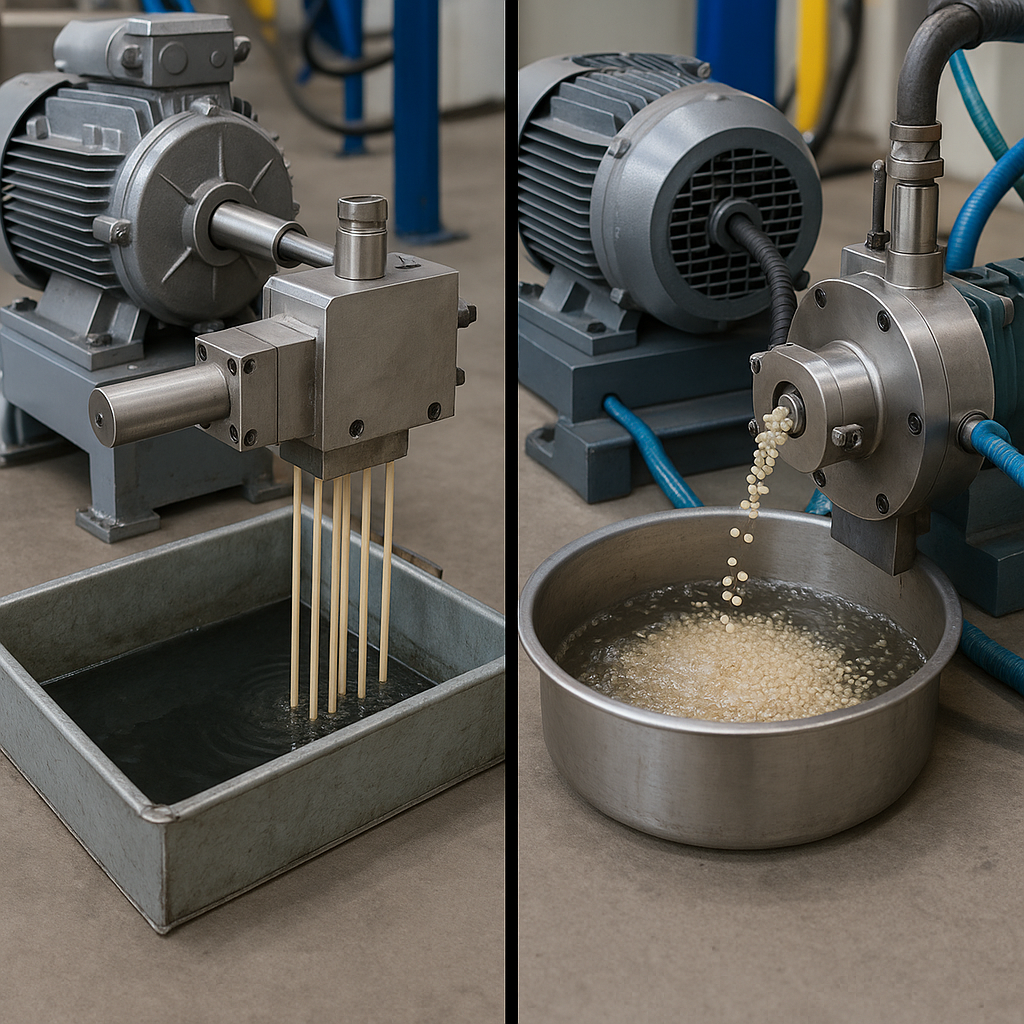

در سیستم زندهخور (Live Feed or Strand Type)، مواد مذاب پس از خروج از اکسترودر، بهصورت رشتهای از دای (Die Head) خارج میشوند و بلافاصله وارد آب سرد میگردند.

پس از خنک شدن، رشتهها وارد دستگاه کاتر (برشزن) میشوند و دانههای گرانول تولید میگردند.

اجزای اصلی دستگاه گرانول زندهخور

-

اکسترودر اصلی (ماردون و سیلندر)

-

حوضچه خنکسازی (Water Bath)

-

رول جمعکننده رشتهها

-

کاتر (Cutter)

-

خشککن یا ویبراتور

نحوه عملکرد

-

مواد پلاستیکی در اکسترودر ذوب میشوند.

-

رشتههای مذاب وارد حوضچه آب سرد میشوند.

-

رشتههای خنکشده خشک شده و سپس به دانههای کوچک بریده میشوند.

ویژگیهای کلیدی

-

کیفیت گرانول یکنواخت

-

مناسب برای مواد انعطافپذیر مانند نایلون و پلیاتیلن

-

نیازمند فضای بیشتر در خط تولید

گرانول واتر رینگ چیست؟

تعریف سیستم واتر رینگ (Water Ring)

در سیستم واتر رینگ، مواد مذاب پس از خروج از دای، مستقیماً در همان محل توسط تیغههای چرخان (Cutter Blades) بریده میشوند و دانهها در محفظهای که با جریان آب در تماس است، بلافاصله سرد میشوند.

اجزای اصلی دستگاه واتر رینگ

-

اکسترودر

-

دای خروجی با محفظه آب

-

تیغه چرخان برش (Water Ring Cutter)

-

سانتریفیوژ یا خشککن

-

سیکلون جمعآوری گرانول

نحوه عملکرد

-

مذاب از دای خارج میشود.

-

تیغههای چرخان، گرانول را در همان لحظه برش میدهند.

-

دانهها در تماس با آب سرد میشوند و سپس خشک میگردند.

ویژگیهای کلیدی

-

اشغال فضای کم

-

سرعت بالاتر در تولید

-

مناسب برای مواد چقرمه و سنگینتر

تفاوت گرانول زندهخور با واتر رینگ

| ویژگیها | گرانول زندهخور | گرانول واتر رینگ |

|---|---|---|

| نوع خنکسازی | حوضچه آب سرد | آب چرخشی اطراف تیغه |

| سرعت تولید | کمتر | بیشتر |

| یکنواختی گرانول | بالا | متوسط تا بالا |

| مصرف انرژی | کمتر | بیشتر |

| فضای مورد نیاز | بیشتر | کمتر |

| نگهداری | آسانتر | تخصصیتر |

| کیفیت ظاهری گرانول | صاف و براق | گرد و متراکم |

| مناسب برای | نایلون، پلیاتیلن سبک | پلیپروپیلن، مواد سخت و ضخیم |

مزایا و معایب گرانول زندهخور

مزایا

-

کنترل بیشتر بر دمای خنکسازی

-

تولید گرانول یکنواخت و نرمتر

-

مناسب برای مواد حساس به دما

-

نگهداری سادهتر

معایب

-

نیاز به فضای بیشتر

-

نیاز به نیروی انسانی بیشتر

-

سرعت پایینتر در تولید

مزایا و معایب گرانول واتر رینگ

مزایا

-

سرعت تولید بالا

-

کاهش نیاز به فضای زیاد

-

فرآیند کاملاً پیوسته و اتوماتیک

-

کیفیت بالا برای مواد سخت و ضخیم

معایب

-

مصرف برق بالاتر

-

نیاز به تیغههای دقیق و مقاوم

-

گرانولها ممکن است ناهمگنتر باشند

-

نگهداری تخصصیتر

تفاوت در کیفیت گرانول خروجی

در سیستم زندهخور

گرانولها نرمتر، یکنواختتر و براقتر هستند.

اما اگر تنظیم حرارت یا سرعت سردشدن درست نباشد، ممکن است درون دانهها رطوبت باقی بماند.

در سیستم واتر رینگ

گرانولها شکلگردتری دارند و خشکتر هستند، اما در صورت تنظیم نادرست تیغهها ممکن است گوشههای نامنظم ایجاد شود.

مقایسه مصرف انرژی و بازدهی تولید

| پارامتر | زندهخور | واتر رینگ |

|---|---|---|

| مصرف برق | پایینتر | بالاتر |

| اتلاف حرارتی | بیشتر | کمتر |

| بازده تولید در ساعت | متوسط | بالا |

| نیاز به نیروی انسانی | بیشتر | کمتر |

نکات مهم در انتخاب نوع سیستم گرانولسازی

برای تولیدکنندگان تازهکار

اگر در حال راهاندازی خط بازیافت کوچک هستید، سیستم زندهخور گزینه مناسبتری است.

برای خطوط صنعتی و صادراتی

اگر کیفیت، حجم تولید بالا و اتوماسیون مهم است، سیستم واتر رینگ را انتخاب کنید.

نکته حیاتی:

در برخی کارخانهها، ترکیب دو سیستم برای مواد متفاوت استفاده میشود تا بیشترین بهرهوری به دست آید.

بیشتر بخوانید : گرانول واتررینگ

مقایسه اقتصادی دو سیستم

سیستم واتر رینگ هزینه اولیه بیشتری دارد، اما در بلندمدت به دلیل سرعت تولید و کاهش هدررفت انرژی، بازده اقتصادی بالاتری دارد.

در مقابل، سیستم زندهخور هزینه نصب کمتر و سرویس آسانتری دارد و برای کارگاههای کوچک بهصرفهتر است.

نقش طراحی دای و تیغه در کیفیت گرانول

طراحی در سیستم زندهخور

دای باید خروجی یکنواخت و رشتههای همضخامت تولید کند تا گرانولها همجنس باشند.

طراحی در سیستم واتر رینگ

دای باید با تیغه در زاویه دقیق قرار گیرد تا برش صاف و یکدست انجام شود.

کوچکترین ناهماهنگی باعث تغییر شکل دانهها میشود.

تأثیر رطوبت در کیفیت نهایی گرانول

در سیستم زندهخور، بهدلیل تماس بیشتر با آب، احتمال جذب رطوبت وجود دارد.

در سیستم واتر رینگ، زمان تماس کمتر است و گرانولها خشکتر هستند.

این ویژگی در گرانولهای صادراتی یا مواد تزریقی اهمیت زیادی دارد.

آینده سیستمهای گرانولسازی در ایران

در حال حاضر، روند بازار به سمت استفاده از سیستمهای واتر رینگ و هواخنک اتوماتیک در حال حرکت است، چون کیفیت بالاتر و مصرف انرژی بهینهتری دارند.

اما سیستمهای زندهخور هنوز هم در خطوط تولید کوچک، جایگاه اقتصادی خود را حفظ کردهاند.

بررسی تفاوت سیستم خنکسازی در گرانول زندهخور و واتر رینگ

نقش خنکسازی در کیفیت نهایی گرانول

سیستم خنکسازی وظیفه دارد دمای رشتههای پلاستیکی مذاب را بهسرعت پایین بیاورد تا گرانولها فرمگیری درستی داشته باشند.

در زندهخور، رشتهها کاملاً در آب غوطهور میشوند، اما در واتر رینگ فقط سطح گرانولها با آب در تماس است.

تأثیر تماس مستقیم و غیرمستقیم با آب

در زندهخور، تماس کامل با آب باعث شکل یکنواختتر ولی احتمال جذب رطوبت بیشتر میشود.

در واتر رینگ، تماس سطحی، باعث خشکتر شدن دانهها و تسهیل فرآیند خشکسازی میگردد.

مقایسه عملکرد دستگاهها در سرعت تولید

ظرفیت تولید در هر ساعت

سیستم واتر رینگ معمولاً بین ۲۵٪ تا ۴۰٪ سرعت بیشتری در تولید دارد، زیرا فرآیند خنکسازی و برش همزمان انجام میشود.

در زندهخور، دو مرحله جداگانه برای سردکردن و برش وجود دارد.

تأثیر دمای محیط بر عملکرد

در مناطق گرم، سیستم واتر رینگ بازدهی بیشتری دارد چون وابستگی کمتری به دمای آب دارد.

اما در مناطق سرد، زندهخور عملکرد پایدارتر و اقتصادیتری دارد.

مقایسه کیفیت گرانول از نظر شکل و یکنواختی

ویژگی گرانولهای زندهخور

-

حالت رشتهای برشخورده

-

ظاهر صاف و براق

-

اندازه نسبتاً یکنواخت

-

احتمال جذب رطوبت

ویژگی گرانولهای واتر رینگ

-

شکل گرد و حجیم

-

خشک و بدون چسبندگی

-

مناسب برای تزریق پلاستیک و فیلمهای ضخیم

تفاوت در نیاز به فضا و زیرساخت تولید

الزامات نصب سیستم زندهخور

-

نیاز به حوضچه بزرگ خنکسازی

-

فضای باز برای مسیر رشتهها

-

سیستم گردش آب و زهکشی

الزامات نصب سیستم واتر رینگ

-

فضای کمتر

-

نیاز به سیستم پمپاژ دقیق و محفظه بسته

-

تهویه مناسب برای خشککنها

تحلیل مصرف آب و انرژی در دو سیستم

مصرف آب

در سیستم زندهخور، حجم آب مصرفی بالاتر است زیرا کل رشتهها درون حوضچه قرار میگیرند.

در واتر رینگ، آب در مدار بسته چرخش دارد و مصرف بسیار کمتر است.

مصرف برق

در سیستم واتر رینگ، فنها و پمپهای فشار بالا مصرف انرژی بیشتری دارند.

اما بازده کلی تولید بالاتر بوده و اتلاف انرژی حرارتی کمتر است.

بررسی دوام و استهلاک دستگاهها

استهلاک در سیستم زندهخور

رطوبت و تماس مستقیم آب با فلزات، احتمال زنگزدگی و خوردگی را افزایش میدهد.

اما قطعات سادهتر و هزینه تعمیر پایینتر است.

استهلاک در سیستم واتر رینگ

تیغهها در تماس مستقیم با پلاستیک داغ قرار دارند و نیاز به تعویض دورهای دارند.

اما بهدلیل ساختار بسته، خطر آلودگی محیطی کمتر است.

تفاوت در نوع مواد قابلاستفاده

مواد مناسب برای سیستم زندهخور

-

نایلون (PE)

-

پلیاتیلن سبک (LDPE)

-

فیلمهای نازک

-

ضایعات نرم و قابل ذوب

مواد مناسب برای سیستم واتر رینگ

-

پلیپروپیلن (PP)

-

پلیاتیلن سنگین (HDPE)

-

ترکیبات پلیمری سخت

-

مواد مهندسی و صادراتی

مطالب مشابه: گرانول زنده خور

بررسی هزینه اولیه و بازگشت سرمایه

هزینه اولیه دستگاهها

سیستم زندهخور حدود ۳۰٪ ارزانتر از واتر رینگ است.

اما هزینههای جانبی مانند پمپ آب، خشککن و نیروی انسانی بیشتر است.

بازگشت سرمایه در واتر رینگ

به دلیل سرعت بالا، کیفیت خروجی بهتر و کاهش ضایعات، بازگشت سرمایه (ROI) معمولاً بین ۶ تا ۸ ماه است.

چشمانداز آینده صنعت گرانولسازی در ایران

حرکت بازار به سمت سیستمهای خشک و اتوماتیک

با رشد تولیدات صادراتی، تقاضا برای دستگاههای واتر رینگ و هواخنک بهشدت افزایش یافته است.

نقش فناوری در افزایش بهرهوری

دستگاههای مدرن اکنون دارای کنترلر دیجیتال دما، مانیتور لمسی، و سنسور هوشمند تشخیص فشار هستند که خطاهای انسانی را کاهش میدهند.

تأکید بر تولید گرانول باکیفیت صادراتی

بازار اروپا و ترکیه تنها گرانولهای خشک و بدون بو را میپذیرد؛ بنابراین سیستمهای واتر رینگ و هواهنک آینده صنعت را شکل خواهند داد.

بررسی نقش کنترل دما در دو سیستم گرانولسازی

اهمیت دمای اکسترودر در کیفیت نهایی

در هر دو سیستم زندهخور و واتر رینگ، کنترل دقیق دما در نواحی مختلف اکسترودر اهمیت حیاتی دارد.

اگر دما بیش از حد بالا رود، مواد میسوزند و گرانول بوی سوختگی میگیرد؛ اگر پایین باشد، رشتهها پاره یا ناپیوسته میشوند.

تفاوت در ثبات حرارتی

در سیستم واتر رینگ، بهدلیل برش همزمان و خنکسازی لحظهای، ثبات حرارتی بهتر حفظ میشود.

اما در زندهخور، رشتههای مذاب تا رسیدن به حوضچه، در معرض تغییر دما هستند که ممکن است باعث تفاوت در رنگ و بافت گرانول شود.

نقش اپراتور و مهارت انسانی در بهرهوری دستگاه

تأثیر تجربه اپراتور در سیستم زندهخور

در سیستم زندهخور، اپراتور باید سرعت خروجی اکسترودر، دمای آب، و سرعت کاتر را بهصورت دستی تنظیم کند.

هرگونه خطا باعث کشیدگی یا شکست رشتهها میشود.

سطح مهارت در سیستم واتر رینگ

سیستم واتر رینگ بیشتر اتوماتیک است، اما تنظیم دقیق زاویه تیغهها و فشار آب نیاز به مهارت فنی دارد.

اپراتورهای آموزشدیده میتوانند بازدهی دستگاه را تا ۲۰٪ افزایش دهند.

بررسی ایمنی در کار با سیستمهای گرانولسازی

نکات ایمنی در سیستم زندهخور

-

فاصله ایمن اپراتور از حوضچه آب و المنتهای حرارتی باید رعایت شود.

-

جلوگیری از نشت آب روی تابلو برق الزامی است.

-

استفاده از کفپوش ضدلغزش و دستکش نسوز توصیه میشود.

نکات ایمنی در سیستم واتر رینگ

-

بررسی منظم تیغهها برای جلوگیری از شکستگی ناگهانی.

-

کنترل فشار آب در محفظه واتر رینگ برای جلوگیری از پاشش.

-

نصب محافظ ایمنی اطراف تیغه چرخان.

تحلیل صدای تولیدی و ارتعاش در دو سیستم

سطح صدا در سیستم زندهخور

در سیستم زندهخور، صدای اصلی مربوط به کاتر و موتور خشککن است و معمولاً کمتر از ۷۵ دسیبل است.

به همین دلیل برای کارگاههای کوچک مناسبتر است.

سطح صدا در سیستم واتر رینگ

در سیستم واتر رینگ، صدای تیغه چرخان و پمپ آب کمی بیشتر است (حدود ۸۵ دسیبل)، اما در مدلهای جدید با استفاده از عایق صوتی و لرزشگیر صنعتی این مشکل تقریباً رفع شده است.

مقایسه نهایی از نظر نگهداری، تعمیر و عمر مفید

دوره نگهداری و سرویس در زندهخور

-

تعویض فیلتر آب و تمیزکردن حوضچه بهصورت هفتگی

-

بررسی المنتها و ماردون ماهیانه

-

شستوشوی مسیر آب برای جلوگیری از رسوب

دوره نگهداری و سرویس در واتر رینگ

-

تیزکردن یا تعویض تیغهها هر ۲ تا ۳ هفته

-

تنظیم زاویه برش و فشار آب

-

بررسی پمپها و فیلترها برای اطمینان از گردش پایدار آب

عمر مفید تجهیزات

در شرایط نگهداری مناسب، عمر مفید سیستم زندهخور حدود ۵ تا ۷ سال و سیستم واتر رینگ حدود ۸ تا ۱۰ سال تخمین زده میشود.

نتیجهگیری

در پایان میتوان گفت که انتخاب بین گرانول زندهخور و واتر رینگ به نیاز، بودجه، نوع مواد اولیه و هدف تولید شما بستگی دارد.

اگر هدف شما شروع یک کارگاه بازیافت با هزینه کمتر، تعمیر آسان و ساختار سادهتر است، دستگاه زندهخور انتخاب مناسبی است.

اما اگر قصد دارید گرانولهای خشکتر، براقتر و باکیفیت صادراتی تولید کنید، بدون شک سیستم واتر رینگ (Water Ring) بهترین گزینه خواهد بود.

تفاوت اصلی این دو سیستم در نوع خنکسازی و نحوه برش دانههای گرانول است، اما اثر آن در خروجی کاملاً محسوس است — گرانولهای زندهخور نرمتر و رشتهایتر، در حالی که گرانولهای واتر رینگ گردتر، خشکتر و از نظر ظاهری یکنواختتر هستند.

در مسیر صنعتی امروز، کارخانههایی که به بهرهوری، کیفیت خروجی و کاهش اتلاف انرژی اهمیت میدهند، در حال حرکت به سمت سیستمهای پیشرفتهتر مانند واتر رینگ و هواهنک هستند.

اما در مقابل، سیستم زندهخور همچنان بهعنوان یک گزینه اقتصادی و قابلاعتماد در خطوط بازیافت داخلی باقی مانده است.

💡 در نهایت، سرمایهگذاری روی دستگاه گرانول متناسب با نیاز شما، نهتنها کیفیت تولید را تضمین میکند، بلکه در بلندمدت بازگشت سرمایه سریع و سودآوری پایدار را به همراه دارد.

برای مشاوره تخصصی رایگان در زمینه انتخاب دستگاه گرانولساز متناسب با نوع مواد، ظرفیت و بازار هدف، با کارشناسان ما تماس بگیرید.

سوالات متداول درباره تفاوت گرانول زندهخور با واتر رینگ

۱. تفاوت اصلی گرانول زندهخور با واتر رینگ چیست؟

در سیستم زندهخور، رشتههای پلاستیکی بعد از خروج از اکسترودر در حوضچه آب خنک میشوند و سپس برش میخورند.

اما در واتر رینگ، برش و خنکسازی همزمان و در داخل محفظهای با جریان آب انجام میشود، بنابراین گرانول خشکتر و یکنواختتر است.

۲. کدام سیستم برای تولید گرانول صادراتی بهتر است؟

سیستم واتر رینگ بهدلیل تولید گرانول خشکتر، بدون چسبندگی و یکنواختتر، انتخاب اصلی برای تولید گرانول صادراتی و مواد تزریقی است.

۳. آیا دستگاه واتر رینگ گرانتر از زندهخور است؟

بله، اما در مقابل، سرعت تولید، کیفیت گرانول و بازده انرژی آن بالاتر است.

در خطوط صنعتی بزرگ، هزینهی بیشتر واتر رینگ در مدت کوتاهی جبران میشود.

۴. گرانول زندهخور چه مزیتی دارد؟

هزینه خرید و نگهداری پایینتر، تعمیر سادهتر و مناسب بودن برای مواد نرم و فیلمهای نایلونی از مزایای اصلی سیستم زندهخور است.

۵. مصرف آب در دو سیستم چقدر متفاوت است؟

در سیستم زندهخور مصرف آب بالاتر است، زیرا کل رشتهها درون حوضچه آب غوطهور میشوند.

در مقابل، واتر رینگ از سیستم گردش بسته استفاده میکند و مصرف آب را تا ۷۰٪ کاهش میدهد.

۶. کدام نوع گرانول ظاهری بهتر دارد؟

گرانول واتر رینگ معمولاً گردتر، براقتر و بدون لبههای تیز است؛ در حالی که گرانول زندهخور کمی کشیدهتر و رشتهایتر بهنظر میرسد.

۷. آیا واتر رینگ برای همه مواد پلیمری مناسب است؟

تقریباً بله. مخصوصاً برای مواد با ویسکوزیته بالا و پلیمرهای مهندسی مانند PP و HDPE عملکرد بسیار خوبی دارد.

۸. آیا میتوان دستگاه زندهخور را به واتر رینگ تبدیل کرد؟

در برخی مدلها امکان تغییر وجود دارد، اما به تغییر دای، تیغه و سیستم خنککننده نیاز دارد.

اگر هدف تولید صادراتی است، بهتر است از ابتدا دستگاه اختصاصی واتر رینگ تهیه شود.

۹. در شرایط آبوهوایی گرم کدام سیستم بهتر عمل میکند؟

در مناطق گرم، واتر رینگ عملکرد پایدارتری دارد چون کمتر به دمای آب محیط وابسته است، در حالیکه در سیستم زندهخور ممکن است دمای بالای آب باعث افت کیفیت گرانول شود.