در صنعت چاپ نایلون چندلایه، یکی از عوامل تعیینکننده در کیفیت نهایی محصول و کاهش هزینههای تولید، نحوه بهینهسازی مصرف جوهر و کنترل دقیق رنگ است. این فرآیند نه تنها بر زیبایی بصری بستهبندی تأثیر میگذارد، بلکه در دوام چاپ، ثبات رنگها و بهرهوری کل سیستم نیز نقش مهمی دارد. شرکتهایی که از فناوریهای جدید و روشهای علمی در مدیریت رنگ و مصرف جوهر استفاده میکنند، هم کیفیت بالاتری ارائه میدهند و هم هزینههای تولید خود را به میزان چشمگیری کاهش میدهند. در این مقاله به بررسی اصول، روشها، تجهیزات و نکات مهم برای بهینهسازی مصرف جوهر و کنترل رنگ در دستگاههای چاپ نایلون چندلایه میپردازیم.

اهمیت بهینهسازی مصرف جوهر در چاپ نایلون چندلایه

بهینهسازی مصرف جوهر یکی از کلیدیترین مراحل در فرآیند چاپ نایلون چندلایه است. در صورتی که مصرف جوهر بیش از حد باشد، علاوه بر افزایش هزینههای تولید، کیفیت چاپ نیز ممکن است به دلیل اشباع بیش از حد یا خشکنشدن مناسب، دچار افت شود.

تأثیر جوهر بر کیفیت چاپ

جوهر بهعنوان ماده اصلی در ایجاد تصویر و طرح روی نایلون، باید دارای ترکیب شیمیایی دقیق و سازگار با نوع فیلم باشد. کیفیت جوهر در میزان چسبندگی، مقاومت در برابر حرارت، رطوبت و ساییدگی نقش اساسی دارد.

عوامل مؤثر بر مصرف جوهر

مصرف جوهر در چاپ نایلون چندلایه به عواملی همچون نوع ماشین چاپ، ویسکوزیته جوهر، سرعت چاپ و جنس نایلون بستگی دارد. کنترل این عوامل میتواند به کاهش چشمگیر مصرف جوهر کمک کند.

نقش اپراتور در مصرف بهینه جوهر

اپراتور آموزشدیده با تنظیم درست پارامترهای چاپ از جمله فشار سیلندرها، میزان مرکبدهی و دمای خشککن، میتواند تأثیر مستقیم بر کاهش مصرف جوهر بدون افت کیفیت داشته باشد.

فناوریها و روشهای نوین کنترل رنگ

کنترل رنگ در چاپ نایلون چندلایه، هنر و علم ترکیبشدهای است که نیاز به تجهیزات دقیق و نرمافزارهای هوشمند دارد.

سیستمهای کنترل رنگ خودکار

در چاپهای مدرن، سیستمهای کنترل رنگ دیجیتال با استفاده از سنسورهای نوری، هر انحراف رنگی را شناسایی کرده و بهصورت خودکار تنظیمات لازم را اعمال میکنند. این سیستمها دقت چاپ را تا حد قابلتوجهی افزایش میدهند.

نرمافزارهای مدیریت رنگ

نرمافزارهای تخصصی مانند ColorGate یا Esko کمک میکنند تا رنگها در طول چاپ و بین دستگاههای مختلف ثابت بمانند. این ابزارها امکان ذخیره پروفایل رنگی هر طرح را فراهم میکنند تا در چاپهای بعدی نیز رنگها دقیقاً تکرار شوند.

استانداردسازی در کنترل رنگ

استفاده از استانداردهای بینالمللی مانند ISO 12647 برای کنترل رنگ باعث میشود تمامی مراحل چاپ از پیشچاپ تا بستهبندی نهایی، هماهنگ و قابل پیشبینی باشند.

مدلها و طرحهای مختلف دستگاههای چاپ نایلون چندلایه

انتخاب دستگاه مناسب، اساس موفقیت در کنترل رنگ و مصرف جوهر است. مدلهای مختلفی از دستگاههای چاپ نایلون در بازار وجود دارند که هرکدام ویژگیها و کاربردهای خاصی دارند.

مدل فلکسو (Flexo Printing)

در این روش، جوهر بهوسیله کلیشه به سطح نایلون منتقل میشود. دستگاههای فلکسو به دلیل مصرف کمتر جوهر و سرعت بالای چاپ، محبوبیت زیادی دارند.

مدل هلیو (Gravure Printing)

در چاپ هلیو، جوهر در سلولهای حکاکیشده روی سیلندر ذخیره میشود. این روش برای طرحهای با جزئیات بالا و رنگهای دقیقتر مناسبتر است.

تفاوت مدلهای فلکسو و هلیو در کنترل رنگ

| ویژگیها | چاپ فلکسو | چاپ هلیو |

|---|---|---|

| میزان مصرف جوهر | کمتر | بیشتر |

| دقت رنگ | متوسط تا خوب | بسیار بالا |

| هزینه تولید | پایینتر | بالاتر |

| مناسب برای | چاپهای عمومی | چاپهای لوکس و ظریف |

نحوه تنظیم سطح چاپ و تراکم جوهر

تنظیم سطح چاپ به معنی کنترل میزان انتقال جوهر بر سطح نایلون است. تنظیمات دقیق باعث میشود رنگها طبیعیتر و یکنواختتر دیده شوند.

تنظیم ویسکوزیته جوهر

ویسکوزیته باید با دمای محیط و سرعت دستگاه هماهنگ باشد. در دمای بالا، جوهر رقیقتر میشود و مصرف آن کاهش مییابد، اما ممکن است پوشش رنگی ضعیف شود.

کنترل فشار سیلندرها

فشار زیاد باعث انتقال بیش از حد جوهر و افزایش مصرف میشود. فشار کم نیز ممکن است باعث ناپیوستگی رنگ شود. بهترین راه، استفاده از سیستمهای فشار خودکار است که براساس ضخامت فیلم تنظیم میشوند.

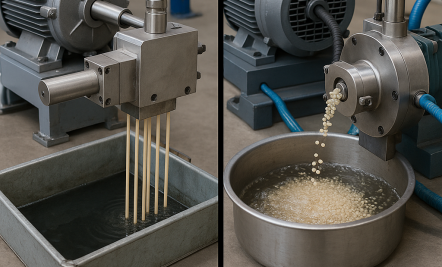

نوشته های بیشتر: گرانول واتررینگ

دمای خشککنها و تأثیر آن بر کنترل رنگ

دمای نامناسب خشککن میتواند باعث تغییر تونالیته رنگ یا پوستهشدن چاپ شود. دمای مناسب باعث تثبیت رنگ و کاهش هدررفت جوهر میشود.

جدول مقایسهای تنظیمات بهینه چاپ برای کنترل مصرف جوهر

| پارامتر | مقدار پیشنهادی | تأثیر بر مصرف جوهر | تأثیر بر ثبات رنگ |

|---|---|---|---|

| ویسکوزیته جوهر | 30 تا 40 ثانیه | کاهش مصرف | بهبود ثبات |

| سرعت چاپ | 100 تا 150 متر در دقیقه | متعادل | رنگ یکنواختتر |

| فشار سیلندر | متوسط (۵۰-۶۰%) | کاهش انتقال جوهر اضافی | ثبات رنگ بالا |

| دمای خشککن | ۸۰ تا ۹۵ درجه سانتیگراد | کاهش تبخیر زودهنگام | تثبیت بهتر رنگ |

مزایا و معایب بهینهسازی مصرف جوهر

هرچند بهینهسازی مصرف جوهر دارای مزایای قابلتوجهی است، اما اگر به درستی انجام نشود میتواند چالشهایی را نیز به همراه داشته باشد.

مزایا

-

کاهش هزینههای چاپ و تولید

-

افزایش عمر مفید کلیشه و سیلندر

-

ثبات رنگ در تیراژهای بالا

-

کاهش ضایعات و مصرف انرژی

معایب احتمالی

-

نیاز به تجهیزات مدرن و هزینه اولیه بالا

-

نیاز به آموزش تخصصی اپراتور

-

حساسیت بیشتر در کنترل دما و فشار

انتخاب مدل دستگاه مناسب برای کاهش مصرف جوهر

انتخاب درست دستگاه چاپ میتواند تأثیر بسزایی در کنترل رنگ و مصرف جوهر داشته باشد.

مدلهای اقتصادی و کاربردی

مدلهای فلکسو در دسته دستگاههای اقتصادی قرار میگیرند و برای تولیدات انبوه و عمومی مناسب هستند.

مدلهای حرفهای

دستگاههای هلیو گرچه هزینه بیشتری دارند، اما در چاپهای چندلایه و رنگی با دقت بالا بهترین عملکرد را دارند.

تفاوت دستگاههای تکلایه و چندلایه

| نوع دستگاه | کاربرد | میزان مصرف جوهر | کنترل رنگ |

|---|---|---|---|

| تکلایه | چاپ بستههای ساده | کم | متوسط |

| چندلایه | چاپ بستههای صنعتی | بیشتر | بسیار دقیق |

راهنمایی کامل برای کنترل رنگ در چاپ نایلون چندلایه

برای دستیابی به چاپی دقیق، زیبا و اقتصادی، کنترل رنگ در دستگاههای چاپ نایلون چندلایه باید به صورت گامبهگام و علمی انجام شود. در این بخش، به راهنمای جامع کنترل رنگ از مرحله انتخاب جوهر تا کالیبراسیون دستگاهها میپردازیم.

انتخاب جوهر مناسب

انتخاب جوهر باکیفیت و سازگار با نوع نایلون، اساس ثبات رنگ و مصرف بهینه است. جوهر باید دارای ویژگیهای زیر باشد:

-

مقاومت بالا در برابر رطوبت و سایش

-

قابلیت خشکشدن سریع

-

سازگاری با سیستمهای چاپ فلکسو یا هلیو

-

پایداری رنگ در دماهای بالا

تنظیم کالیبراسیون رنگ

کالیبراسیون منظم دستگاه چاپ باعث حفظ ثبات رنگ در طول تولید میشود. این کار با اندازهگیری دقیق رنگهای چاپشده و تطبیق آنها با استانداردهای تعریفشده انجام میشود.

مدیریت نور و محیط چاپ

نور محیط تأثیر قابلتوجهی در درک رنگها دارد. برای کنترل دقیق، نور باید در محدوده استاندارد D50 قرار گیرد تا رنگها بهدرستی دیده و کنترل شوند.

نحوه کاهش مصرف جوهر در مدلهای مختلف دستگاه چاپ

کاهش مصرف جوهر به معنی افت کیفیت نیست، بلکه به معنای استفاده هوشمندانه و هدفمند از مرکب است. در ادامه روشهای کاهش مصرف جوهر در مدلهای مختلف چاپ را مرور میکنیم.

در چاپ فلکسو

-

استفاده از آنیلوکس رول با سلولهای مناسب برای کنترل دقیق انتقال جوهر

-

تنظیم فشار سیلندر چاپ بهصورت خودکار

-

استفاده از مرکبهای با پوشانندگی بالا برای کاهش میزان مصرف

در چاپ هلیو

-

انتخاب عمق مناسب سلولهای سیلندر حکاکیشده

-

کاهش سرعت چاپ در طرحهای با جزئیات ظریف برای کنترل دقیق جوهر

-

استفاده از خشککنهای با دمای کنترلشده برای جلوگیری از تبخیر اضافی جوهر

در چاپ دیجیتال

-

استفاده از نرمافزارهای RIP برای تنظیم تراکم رنگ و کاهش مصرف مرکب

-

کالیبرهکردن هدهای چاپ بهصورت منظم

-

انتخاب حالت چاپ «Eco» برای نمونهگیری اولیه

نکات کلیدی برای حفظ ثبات رنگ در تیراژهای بالا

در تولید انبوه نایلونهای بستهبندی، رنگها باید در تمام رولها ثابت بمانند. این امر نیازمند رعایت چند نکته مهم است.

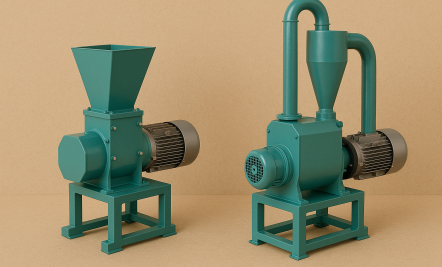

مطالب مفید: آسیاب چکشی

کنترل دما و رطوبت محیط

تغییرات رطوبت میتواند روی غلظت جوهر اثر بگذارد و منجر به تغییر در شدت رنگ شود. حفظ دمای ثابت بین ۲۵ تا ۳۰ درجه سانتیگراد و رطوبت حدود ۵۰٪ ایدهآل است.

استفاده از سیستمهای کنترل رنگ آنلاین

سیستمهای هوشمند مانیتورینگ رنگ، انحراف رنگ را در حین چاپ شناسایی کرده و بهصورت خودکار اصلاح میکنند.

بررسی منظم پروفایلهای رنگ

پروفایل رنگ برای هر طرح باید بهطور منظم بهروزرسانی شود تا تغییر در مواد اولیه یا جوهر، باعث تفاوت رنگ نشود.

تفاوت روشهای سنتی و مدرن کنترل رنگ

در گذشته کنترل رنگ بهصورت چشمی انجام میشد، اما امروزه با فناوریهای دیجیتال، خطاها به حداقل رسیدهاند.

| نوع روش | ابزار مورد استفاده | دقت کنترل | سرعت اجرا | میزان وابستگی به اپراتور |

|---|---|---|---|---|

| سنتی | نمونه چاپ، چشم اپراتور | پایین | کند | زیاد |

| مدرن | سنسور نوری، نرمافزار مدیریت رنگ | بسیار بالا | سریع | کم |

سطح چاپ و نقش آن در کاهش مصرف جوهر

سطح چاپ نایلون، یعنی زبری یا صافی فیلم، تأثیر مستقیم در جذب جوهر دارد.

چاپ روی سطح مات

سطوح مات جوهر را بیشتر جذب میکنند، در نتیجه مصرف مرکب بالاتر است. در این حالت باید از مرکبهای با غلظت بالا استفاده کرد تا پوشش مناسب با مصرف کمتر حاصل شود.

چاپ روی سطح براق

سطوح براق جوهر را کمتر جذب میکنند، بنابراین کنترل تراکم رنگ در این حالت سادهتر است و مصرف جوهر کاهش مییابد.

آمادهسازی سطح قبل از چاپ

با استفاده از روش کرونا یا پلاسما، چسبندگی سطح نایلون افزایش یافته و انتقال جوهر بهینهتر انجام میشود.

بررسی کاربردیترین روشهای بهینهسازی در چاپ نایلون چندلایه

در این بخش به کاربردیترین و مؤثرترین روشهای صنعتی برای کاهش مصرف جوهر و کنترل رنگ میپردازیم.

استفاده از مرکبهای با پوشانندگی بالا

مرکبهایی با رنگدانه غلیظ، نیاز به مصرف کمتر دارند و به تثبیت رنگ کمک میکنند.

طراحی طرحهای اقتصادی

در طراحی گرافیکی، میتوان از فضاهای سفید و طرحهای سادهتر استفاده کرد تا میزان استفاده از رنگهای سنگین کاهش یابد.

بازچرخانی مرکب

در سیستمهای پیشرفته چاپ، جوهر اضافی جمعآوری و پس از فیلتر دوباره در مدار چاپ استفاده میشود. این کار تا ۲۰٪ مصرف را کاهش میدهد.

آموزش اپراتور

اپراتور ماهر میتواند با تشخیص دقیق مشکلات رنگ و تنظیم سریع دستگاه، از هدررفت جوهر جلوگیری کند.

جدول راهکارهای صنعتی برای کاهش مصرف جوهر

| راهکار | درصد کاهش تقریبی مصرف جوهر | توضیح |

|---|---|---|

| انتخاب جوهر با پوشانندگی بالا | ۱۵٪ | کاهش نیاز به چاپ مجدد |

| بازچرخانی مرکب | ۲۰٪ | استفاده مجدد از جوهر اضافی |

| تنظیم اتوماتیک فشار و سرعت چاپ | ۱۰٪ | کاهش هدررفت در انتقال مرکب |

| آموزش اپراتور | ۵٪ تا ۸٪ | بهینهسازی فرآیند دستی |

مزایا و معایب اقتصادی بهینهسازی مصرف جوهر

بهینهسازی مصرف جوهر تنها یک تصمیم فنی نیست، بلکه مستقیماً با اقتصاد تولید و بازده سرمایهگذاری در ارتباط است. شرکتهایی که این بهینهسازی را بهدرستی انجام میدهند، در مدت کوتاهی شاهد کاهش چشمگیر هزینهها و افزایش سودآوری خواهند بود.

مزایای اقتصادی

-

کاهش هزینه تولید: کاهش مصرف جوهر تا ۳۰ درصد در سال میتواند منجر به صرفهجویی میلیونها تومان در خطوط تولید شود.

-

افزایش بهرهوری دستگاه: تنظیمات دقیق چاپ باعث میشود دستگاه در هر شیفت تولید بیشتری داشته باشد.

-

افزایش ماندگاری چاپ: رنگهای پایدارتر باعث کاهش نرخ برگشتی مشتری و افزایش رضایت او میشوند.

-

کاهش نیاز به جوهرهای خاص و گرانقیمت: با کنترل دقیق رنگ، میتوان از ترکیب رنگهای پایه برای تولید طیفهای متنوع استفاده کرد.

معایب احتمالی اقتصادی

-

نیاز به سرمایهگذاری اولیه: خرید تجهیزات کنترل رنگ دیجیتال و نرمافزارهای تخصصی هزینهبر است.

-

هزینه آموزش اپراتور: آموزش دقیق و تخصصی پرسنل زمان و بودجه نیاز دارد.

-

وابستگی به کیفیت مواد اولیه: هرگونه تغییر در کیفیت فیلم یا جوهر، ممکن است کل تنظیمات رنگ را مختل کند.

تفاوت برندها و مدلهای دستگاه چاپ در کنترل مصرف جوهر

برند و مدل دستگاه چاپ تأثیر مستقیمی بر میزان کنترل رنگ و مصرف جوهر دارد. برخی برندها از فناوریهای پیشرفتهای بهره میبرند که اتوماسیون تنظیم رنگ و جوهر را تسهیل میکند.

برندهای معتبر جهانی

| برند | کشور سازنده | ویژگی برجسته | میزان صرفهجویی جوهر |

|---|---|---|---|

| Windmöller & Hölscher | آلمان | سیستم کنترل رنگ خودکار و سنسور دما | ۲۵٪ |

| Bobst | سوئیس | کالیبراسیون دیجیتال و نرمافزار مدیریت مرکب | ۲۰٪ |

| Uteco | ایتالیا | کنترل همزمان فشار، ویسکوزیته و رنگ | ۱۸٪ |

| Comexi | اسپانیا | بهینهسازی جوهر با الگوریتم هوشمند | ۱۵٪ |

مدلهای محبوب در بازار ایران

در ایران، مدلهای نیمهاتوماتیک فلکسو و هلیو بیشترین استفاده را دارند. مدلهای جدیدتر با کنترلرهای PLC و سیستمهای رنگ دیجیتال، بهطور قابلتوجهی مصرف مرکب را کاهش میدهند.

نحوه خرید دستگاه چاپ با تمرکز بر کنترل رنگ و مصرف جوهر

خرید دستگاه چاپ نایلون چندلایه باید با آگاهی از نیاز تولید، نوع طرحها، حجم کار و بودجه انجام شود.

بررسی نیاز تولید

قبل از خرید، باید نوع چاپ (ساده یا چندرنگ)، حجم تولید روزانه و تیراژ ماهانه مشخص شود. برای تولیدات صنعتی و چاپ دقیق، دستگاههای هلیو انتخاب مناسبی هستند.

مقایسه قیمت دستگاهها

| نوع دستگاه | بازه قیمت تقریبی (میلیون تومان) | سطح کنترل رنگ | میزان مصرف جوهر |

|---|---|---|---|

| فلکسو ۶ رنگ نیمهاتوماتیک | ۲۵۰۰ تا ۳۵۰۰ | متوسط | کم |

| فلکسو ۸ رنگ فولاتوماتیک | ۴۰۰۰ تا ۶۰۰۰ | بالا | کم |

| هلیو ۹ رنگ پیشرفته | ۶۵۰۰ تا ۹۰۰۰ | بسیار بالا | متعادل |

| دیجیتال صنعتی | ۱۰۰۰۰ تا ۱۴۰۰۰ | فوق دقیق | بسیار کم |

نکات کلیدی هنگام خرید

-

بررسی گارانتی و خدمات پس از فروش

-

اطمینان از وجود قطعات یدکی در بازار ایران

-

تست رنگ و مصرف قبل از خرید نهایی

-

توجه به نرمافزارهای مدیریت رنگ نصبشده روی دستگاه

مدلهای کاربردی برای تولیدات چندلایه

در چاپ نایلونهای چندلایه که شامل لایههای پلیاتیلن، پلیپروپیلن و متالایز هستند، مدلهای خاصی از دستگاهها عملکرد بهتری دارند.

دستگاههای با قابلیت تنظیم مستقل هر لایه

این دستگاهها امکان کنترل رنگ جداگانه در هر لایه را دارند که باعث میشود خروجی چاپی دقیقتر و براقتر باشد.

دستگاههای مجهز به خشککنهای چندمرحلهای

خشککنهای چندمرحلهای از تبخیر سریع جوهر جلوگیری کرده و مانع از تغییر رنگ میشوند.

مدلهای دارای کنترل فشار خودکار

در این مدلها فشار سیلندرها متناسب با ضخامت لایه تنظیم میشود تا مصرف جوهر در کل سطح چاپ یکنواخت باقی بماند.

تفاوت طرحهای چاپی در مصرف جوهر

نوع طرح و رنگبندی تأثیر زیادی بر مصرف جوهر دارد.

طرحهای ساده با رنگهای محدود

این طرحها برای بستهبندیهای عمومی مناسب هستند و بهطور میانگین ۲۰ تا ۳۰ درصد جوهر کمتری مصرف میکنند.

طرحهای چندرنگ و فانتزی

در این طرحها به دلیل استفاده از طیف گستردهای از رنگها و سایهها، مصرف جوهر بیشتر است اما با تنظیمات دقیق، میتوان از افزایش بیرویه جلوگیری کرد.

انتخاب رنگهای اقتصادی

استفاده از رنگهای پایه مثل قرمز، آبی و زرد بهجای ترکیبات خاص، هزینه جوهر را کاهش میدهد و کنترل رنگ را سادهتر میکند.

کاربردیترین تنظیمات برای چاپ دقیق و اقتصادی

-

استفاده از پروفایل رنگ اختصاصی برای هر محصول

-

تنظیم مداوم ویسکوزیته جوهر با دمای محیط

-

تنظیم سرعت چاپ متناسب با ضخامت فیلم

-

ذخیره تنظیمات رنگ برای هر سفارش جهت استفاده مجدد

مطالب مرتبط : گرانول زنده خور

نتیجهگیری نهایی

بهینهسازی مصرف جوهر و کنترل رنگ در دستگاههای چاپ نایلون چندلایه نه تنها به کاهش هزینههای تولید منجر میشود، بلکه کیفیت چاپ، ثبات رنگ و ماندگاری طرح را نیز به سطح بالاتری ارتقا میدهد. با استفاده از فناوریهای مدرن، نرمافزارهای مدیریت رنگ و آموزش اپراتورهای متخصص، میتوان عملکرد خطوط چاپ را بهینه و سودآوری کارخانه را افزایش داد.

مدیریت علمی رنگ و مصرف جوهر در چاپ نایلون چندلایه، یکی از شاخصهای اصلی حرفهایبودن واحدهای تولیدی است. برندهایی که از سیستمهای هوشمند در این زمینه استفاده میکنند، نه تنها محصولات باکیفیتتر ارائه میدهند بلکه سهم بیشتری از بازار بستهبندی را نیز به خود اختصاص میدهند.

نکات کلیدی برای موفقیت در بهینهسازی چاپ نایلون چندلایه

-

انتخاب جوهر سازگار با نوع فیلم و شرایط محیطی

-

استفاده از سیستمهای کنترل رنگ دیجیتال برای دقت بیشتر

-

تنظیم دقیق فشار، سرعت و ویسکوزیته جوهر در طول چاپ

-

بررسی و نگهداری منظم تجهیزات جهت عملکرد پایدار

-

آموزش دورهای اپراتورها برای حفظ کیفیت چاپ در تیراژهای بالا

سوالات متداول

۱. چگونه میتوان مصرف جوهر را بدون افت کیفیت کاهش داد؟

با استفاده از جوهرهای با پوشانندگی بالا، تنظیم دقیق فشار سیلندرها، کنترل ویسکوزیته و بهکارگیری سیستمهای کنترل رنگ خودکار میتوان مصرف جوهر را کاهش داد.

۲. بهترین دستگاه برای کنترل رنگ در چاپ نایلون چندلایه کدام است؟

دستگاههای فلکسو ۸ رنگ فولاتوماتیک و مدلهای جدید هلیو با نرمافزارهای مدیریت رنگ بهترین گزینه برای کنترل دقیق رنگ و کاهش مصرف جوهر هستند.

۳. آیا بهینهسازی مصرف جوهر نیاز به سرمایهگذاری دارد؟

بله، در ابتدا ممکن است هزینه خرید تجهیزات و آموزش بالا باشد، اما در بلندمدت باعث صرفهجویی قابلتوجه در هزینههای تولید و افزایش کیفیت چاپ میشود.

۴. چه عواملی باعث ناپایداری رنگ در چاپ میشوند؟

تغییر دما و رطوبت، ناهماهنگی ویسکوزیته جوهر، فشار نامناسب سیلندر و استفاده از مواد اولیه غیراستاندارد از مهمترین دلایل ناپایداری رنگ هستند.

۵. تفاوت کنترل رنگ در چاپ فلکسو و هلیو چیست؟

در چاپ فلکسو، کنترل رنگ سادهتر اما کمتر دقیق است، در حالی که در چاپ هلیو به کمک حکاکی سلولهای دقیق، کنترل رنگ در بالاترین سطح انجام میشود.