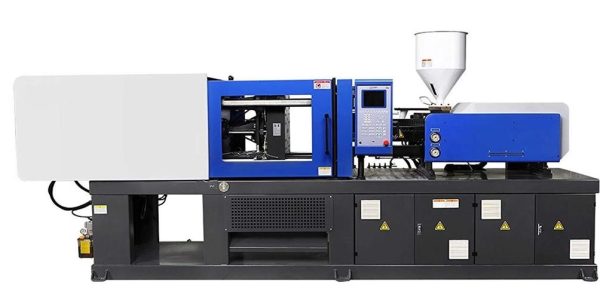

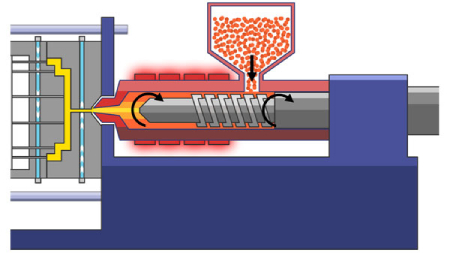

فرایند تزریق پلاستیک یکی از پرکاربردترین روشهای تولید قطعات پلیمری در صنایع مختلف مانند خودرو، لوازم خانگی، الکترونیک و بستهبندی است. با وجود مزایای این روش از جمله سرعت تولید بالا، دقت زیاد و صرفهجویی در هزینهها، در بسیاری از موارد مشکلات احتمالی در فرایند تزریق پلاستیک به وجود میآید که میتواند منجر به کاهش کیفیت محصول یا توقف خط تولید شود.

در این مقاله، بهصورت جامع و فنی به بررسی علت، نشانهها و راهکارهای رفع مشکلات تزریق پلاستیک خواهیم پرداخت تا تولیدکنندگان بتوانند از بروز خطاهای رایج جلوگیری کنند و راندمان خط تولید خود را افزایش دهند.

اهمیت شناخت مشکلات در فرایند تزریق پلاستیک

شناخت مشکلات احتمالی در تزریق پلاستیک از چند جهت اهمیت دارد:

-

کاهش ضایعات تولیدی و هزینههای ناشی از دوبارهکاری

-

افزایش کیفیت نهایی محصول

-

افزایش طول عمر قالب و دستگاه تزریق

-

افزایش بهرهوری انرژی و کاهش توقفات ناخواسته خط تولید

بسیاری از ایرادات ظاهری یا ساختاری در محصولات پلیمری ناشی از تنظیمات نادرست ماشین تزریق، طراحی ضعیف قالب، یا کیفیت پایین مواد اولیه هستند.

مطالب مرتبط : دستگاه چاپ

رایجترین مشکلات احتمالی در فرایند تزریق پلاستیک

در این بخش، به بررسی متداولترین خطاها و نواقص در تزریق پلاستیک میپردازیم و سپس در بخشهای بعدی، علت و راهحل هر یک را توضیح میدهیم.

| نوع مشکل | توضیح کوتاه | تأثیر بر محصول |

|---|---|---|

| پَرهدار شدن (Flash) | ایجاد لایه نازک اضافی در اطراف قطعه | نقص ظاهری و نیاز به پرداخت |

| حباب یا حفره (Voids) | وجود فضای خالی در داخل قطعه | ضعف مکانیکی |

| سوختگی (Burn Marks) | تغییر رنگ به قهوهای یا سیاه در سطح | تغییر ظاهر و بوی نامطبوع |

| کوتاه پر شدن (Short Shot) | پر نشدن کامل قالب | نقص در شکل ظاهری |

| تاب برداشتن (Warping) | تغییر شکل قطعه بعد از خروج | ناهماهنگی در ابعاد |

| جریان مارپیچی (Flow Lines) | خطوط رنگی روی سطح | نقص زیبایی و ضعف کیفیت |

| رطوبت و حبابهای سطحی | ناشی از خشکنکردن مواد | نقص ظاهری و شکنندگی قطعه |

۱. پَرهدار شدن یا Flash در تزریق پلاستیک

علت

پرهدار شدن زمانی اتفاق میافتد که پلاستیک مذاب از نواحی درز یا فیت قالب خارج میشود.

علتهای رایج آن عبارتاند از:

-

فشار تزریق بیش از حد

-

بسته نشدن کامل قالب

-

سایش یا آسیب دیدن سطح تماس قالبها

-

تنظیم نادرست گیره یا قفل دستگاه

راهحل

-

کاهش فشار تزریق و زمان نگهداری

-

بازبینی سیستم قفل قالب و تنظیم نیرو

-

بررسی سایش قالب و پولیش کردن سطح

-

استفاده از مواد با ویسکوزیته مناسب

۲. وجود حباب یا حفره (Voids) در قطعه

علت

حبابها معمولاً در نواحی ضخیمتر قطعه ایجاد میشوند و به دلیل خنک شدن غیریکنواخت یا وجود هوا در مذاب است.

راهحل

-

افزایش فشار نگهداری تا پایان فاز پر شدن

-

بهبود تهویه قالب (Venting)

-

یکنواخت کردن ضخامت قطعه در طراحی

-

خشککردن مناسب مواد قبل از تزریق

۳. سوختگی پلاستیک (Burn Marks)

علت

سوختگی زمانی رخ میدهد که هوا یا گاز درون قالب فشرده شود و بر اثر دمای بالا بسوزد.

نشانهها

-

تغییر رنگ سطحی به قهوهای یا سیاه

-

بوی تند و زننده در هنگام خروج قطعه

راهحل

-

بهبود سیستم تهویه قالب

-

کاهش سرعت تزریق

-

بررسی تمیزی نازل و سیستم گیت

-

اطمینان از خشک بودن مواد

۴. کوتاه پر شدن قالب (Short Shot)

علت

در این حالت، قالب بهطور کامل از مذاب پر نمیشود و بخشی از قطعه ناقص میماند.

دلایل اصلی:

-

دمای پایین مذاب

-

انسداد در راهگاهها

-

فشار تزریق ناکافی

-

تهویه ضعیف قالب

راهحل

-

افزایش دمای مذاب و قالب

-

افزایش فشار و سرعت تزریق

-

تمیز کردن مسیرهای تزریق

-

طراحی مجدد گیتها در قالب

۵. تاب برداشتن قطعه (Warping)

علت

تاب برداشتن بهدلیل خنک شدن نامتعادل یا فشار داخلی در قطعه رخ میدهد.

موارد زیر نقش دارند:

-

اختلاف دمای زیاد بین دو سمت قالب

-

ضخامت غیر یکنواخت قطعه

-

تنظیمات اشتباه زمان خنکسازی

راهحل

-

یکنواخت کردن دمای قالب با سیستم خنککاری مؤثر

-

اصلاح طراحی قطعه و حذف نواحی ضخیم

-

افزایش زمان خنکسازی برای تعادل حرارتی

۶. خطوط جریان یا Flow Lines

علت

خطوط جریان معمولاً در اطراف گیتها یا مسیر تزریق مشاهده میشوند.

به دلیل تغییر دما، ویسکوزیته یا سرعت جریان مذاب است.

راهحل

-

افزایش دمای تزریق

-

تغییر موقعیت گیت

-

افزایش سرعت پر شدن

-

تنظیم مناسب زمان خنکسازی

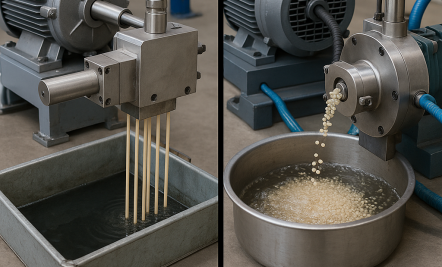

۷. حباب سطحی ناشی از رطوبت

علت

مواد ترموپلاستیک رطوبتپذیر هستند و اگر پیش از تزریق بهدرستی خشک نشوند، بخار آب در مذاب ایجاد حباب میکند.

راهحل

-

استفاده از خشککن صنعتی (Dehumidifier)

-

کنترل دمای خشککن

-

ذخیره مواد در ظروف دربسته

۸. ترک خوردگی یا Cracking

علت

ترکها ممکن است به دلیل تنش داخلی، طراحی ضعیف یا انتخاب نامناسب ماده ایجاد شوند.

راهحل

-

انتخاب مواد با مقاومت ضربهای بالا مانند ABS یا PC

-

افزایش زمان خنکسازی

-

جلوگیری از تزریق بیش از حد

-

طراحی شعاع مناسب در گوشهها

۹. تغییر رنگ یا Color Streaks

علت

اختلاط ناقص رنگدانه یا استفاده از مواد بازیافتی ناسازگار باعث تغییر رنگ در قطعه میشود.

راهحل

-

تمیز کردن کامل سیلندر و مارپیچ

-

استفاده از Masterbatch با سازگاری بالا

-

کنترل دقیق دما در نقاط مختلف سیلندر

۱۰. تخریب حرارتی پلاستیک

علت

دمای بیش از حد یا زمان ماند زیاد در سیلندر میتواند باعث تجزیه پلیمر و کاهش کیفیت آن شود.

نشانهها

-

تغییر رنگ به زرد یا قهوهای

-

کاهش استحکام مکانیکی

راهحل

-

کاهش دمای سیلندر

-

کنترل دقیق زمان اقامت مذاب

-

تنظیم مجدد پروفایل حرارتی

۱۱. مشکلات مربوط به فشار و سرعت تزریق

تنظیم نادرست پروفایل فشار و سرعت تزریق تأثیر مستقیم بر کیفیت دارد.

اگر فشار زیاد باشد، ممکن است فلش ایجاد شود؛ اگر کم باشد، Short Shot یا حباب ظاهر میشود.

نکات مهم در تنظیمات:

-

فشار اولیه باید حدود ۸۰ تا ۹۰ درصد فشار نهایی باشد.

-

سرعت تزریق در مرحله اول پایین و در مرحله دوم بالا تنظیم شود.

-

فشار نگهداری باید تا خنک شدن کامل قطعه حفظ شود.

۱۲. مشکلات مرتبط با طراحی قالب

طراحی قالب یکی از مهمترین عوامل کنترل کیفیت است. قالبهایی با تهویه ضعیف، خنککاری ناکافی یا طراحی نامناسب گیت، بیشترین میزان نقص را ایجاد میکنند.

خطاهای رایج طراحی قالب

-

عدم توازن جریان در حفرهها

-

تهویه ناکافی در نقاط انتهایی

-

ضخامت نامناسب کانالهای خنککننده

توصیهها

-

استفاده از نرمافزارهای شبیهسازی مانند Moldflow

-

طراحی متقارن و تعادل جریان مذاب

-

بررسی دورهای قالب برای سایش و آلودگی

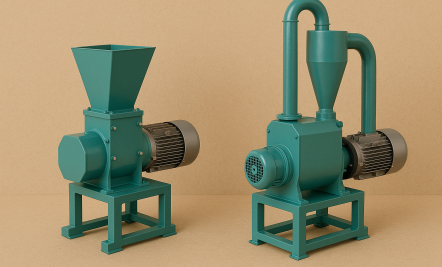

۱۳. انتخاب نادرست مواد اولیه

نوع پلیمر، میزان رطوبت، افزودنیها و دمای ذوب، همگی بر کیفیت نهایی تأثیر دارند. استفاده از مواد بازیافتی بیکیفیت یا ترکیب اشتباه آنها با مواد تازه باعث ایجاد نقص در محصول میشود.

توصیهها برای انتخاب ماده مناسب

-

بررسی سازگاری پلیمر با نوع قالب و کاربرد نهایی

-

کنترل رطوبت پیش از تزریق

-

استفاده از گرید صنعتی معتبر

۱۴. تأثیر دمای قالب بر کیفیت نهایی

دمای پایین قالب باعث کاهش جریانپذیری و ایجاد Short Shot میشود، در حالی که دمای بالا میتواند منجر به تاب برداشتن یا سوختگی شود.

کنترل دمای قالب

-

استفاده از ترموکنترل دقیق

-

تعادل حرارتی بین دو نیمه قالب

-

پایش مداوم با سنسورهای حرارتی

۱۵. نگهداری و سرویس دستگاه تزریق

یکی از دلایل پنهان بروز خطاها، بیتوجهی به سرویس منظم دستگاه تزریق است. رسوب در سیلندر، نشت روغن یا خرابی ترموکوپلها میتواند باعث تغییر رفتار دستگاه شود.

چکلیست نگهداری

-

تمیزکاری روزانه نازل و سیلندر

-

بررسی روغن هیدرولیک و فیلترها

-

کالیبراسیون منظم سنسورها

-

تست فشار قفل و سیستم خنککننده

درک و تحلیل مشکلات احتمالی در فرایند تزریق پلاستیک برای هر تولیدکنندهای حیاتی است. با پایش دقیق پارامترهای دستگاه، طراحی اصولی قالب، انتخاب صحیح مواد اولیه و آموزش اپراتورها میتوان تا بیش از ۸۰ درصد خطاهای تولید را کاهش داد.

پیشنهاد میشود تولیدکنندگان با استفاده از ابزارهای تحلیل داده و نرمافزارهای کنترل فرآیند، کیفیت تولید را بهصورت مداوم رصد کنند.

سوالات متداول :

۱. رایجترین مشکل در فرایند تزریق پلاستیک چیست؟

رایجترین مشکل، پدیدهی پرهدار شدن (Flash) است که ناشی از فشار زیاد یا بسته نشدن کامل قالب میباشد.

۲. چگونه میتوان از ایجاد حباب در قطعه جلوگیری کرد؟

با خشک کردن مواد اولیه، بهبود تهویه قالب و تنظیم فشار نگهداری، احتمال ایجاد حباب به حداقل میرسد.

۳. علت تغییر رنگ در قطعه تزریقی چیست؟

استفاده از رنگدانههای ناسازگار، دمای زیاد یا مواد بازیافتی میتواند باعث تغییر رنگ و نوارهای رنگی شود.

۴. چرا قطعه بعد از خروج از قالب تاب برمیدارد؟

تاب برداشتن معمولاً به دلیل خنک شدن نامتعادل یا اختلاف ضخامت در طراحی قطعه رخ میدهد.