راه اندازی خط تولید تزریق پلاستیک یکی از پرسودترین مسیرهای سرمایهگذاری در حوزه تولید صنعتی است. این صنعت به دلیل تنوع محصولات، بازار گسترده و قابلیت صادرات، همواره مورد توجه کارآفرینان قرار دارد. اگر شما هم به دنبال ایجاد یک واحد تولیدی پایدار و سودده هستید، آشنایی کامل با مراحل، تجهیزات و نکات فنی تزریق پلاستیک ضروری است.

در این مقاله، تمام مراحل لازم برای راه اندازی خط تولید تزریق پلاستیک از صفر تا صد را بررسی میکنیم؛ از انتخاب دستگاهها و طراحی قالبها تا تحلیل هزینهها، بازگشت سرمایه و نکات کلیدی موفقیت در این حوزه.

اهمیت راه اندازی خط تولید تزریق پلاستیک

صنعت پلاستیک به عنوان یکی از مهمترین شاخههای تولیدی در دنیا شناخته میشود. بخش قابل توجهی از محصولات مصرفی روزانه ما، از قطعات خودرو و لوازم خانگی گرفته تا بستهبندی مواد غذایی و تجهیزات پزشکی، از طریق فرآیند تزریق پلاستیک تولید میشوند.

افزایش تقاضا برای محصولات پلاستیکی باعث شده این صنعت، یکی از پررونقترین حوزههای تولید در ایران و جهان باشد. با رشد فناوری و دسترسی آسانتر به ماشینآلات مدرن، راه اندازی یک کارگاه یا کارخانه تزریق پلاستیک دیگر تنها در انحصار صنایع بزرگ نیست و کارآفرینان متوسط نیز میتوانند وارد این حوزه شوند.

مطالب مرتبط : دستگاه چاپ

مزایای سرمایهگذاری در صنعت تزریق پلاستیک

-

بازار گسترده داخلی و صادراتی برای انواع محصولات پلاستیکی

-

قابلیت تولید محصولات متنوع تنها با تغییر قالب

-

امکان بازیافت مواد و کاهش هزینهها

-

حاشیه سود بالا در تولید انبوه

-

بازگشت سرمایه در بازه زمانی نسبتاً کوتاه

-

امکان توسعه و مقیاسپذیری در آینده

در کنار این مزایا، نیاز به دانش فنی، رعایت استانداردها و برنامهریزی مالی دقیق از عوامل کلیدی موفقیت محسوب میشود.

مراحل راه اندازی خط تولید تزریق پلاستیک

مطالعات اولیه و تحقیق بازار

پیش از هر چیز باید بازار هدف خود را بشناسید. مشخص کنید چه نوع محصولاتی بیشترین تقاضا را دارند و چه رقبایی در آن بخش فعالیت میکنند.

در این مرحله باید:

-

نیاز بازار را ارزیابی کنید

-

مشتریان بالقوه و صنایع مصرفکننده را شناسایی نمایید

-

هزینههای ثابت و متغیر را تخمین بزنید

-

نقطه سربهسر و سودآوری احتمالی را محاسبه کنید

ثبت شرکت و اخذ مجوزها

برای شروع فعالیت قانونی باید شرکت خود را ثبت کرده و مجوزهای لازم را از مراجع ذیربط مانند وزارت صنعت، معدن و تجارت و سازمان محیط زیست دریافت نمایید.

پروانه بهرهبرداری، مجوز زیستمحیطی و رعایت استانداردهای ایمنی از الزامات این مرحله است.

انتخاب محل کارخانه و طراحی نقشه جانمایی

انتخاب موقعیت مکانی مناسب در کاهش هزینهها و افزایش راندمان تولید نقش بزرگی دارد. مکانی را انتخاب کنید که به منابع انرژی، مواد اولیه و شبکه حملونقل نزدیک باشد. همچنین طراحی اصولی فضای کارگاه و چیدمان تجهیزات باعث بهبود بهرهوری خواهد شد.

خرید ماشینآلات و تجهیزات مورد نیاز

در خط تولید تزریق پلاستیک، مهمترین دستگاهها عبارتاند از:

-

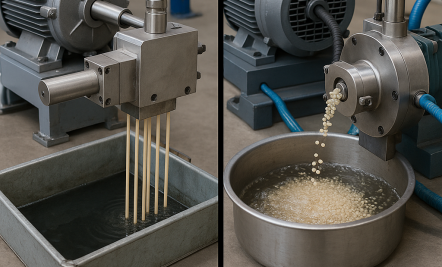

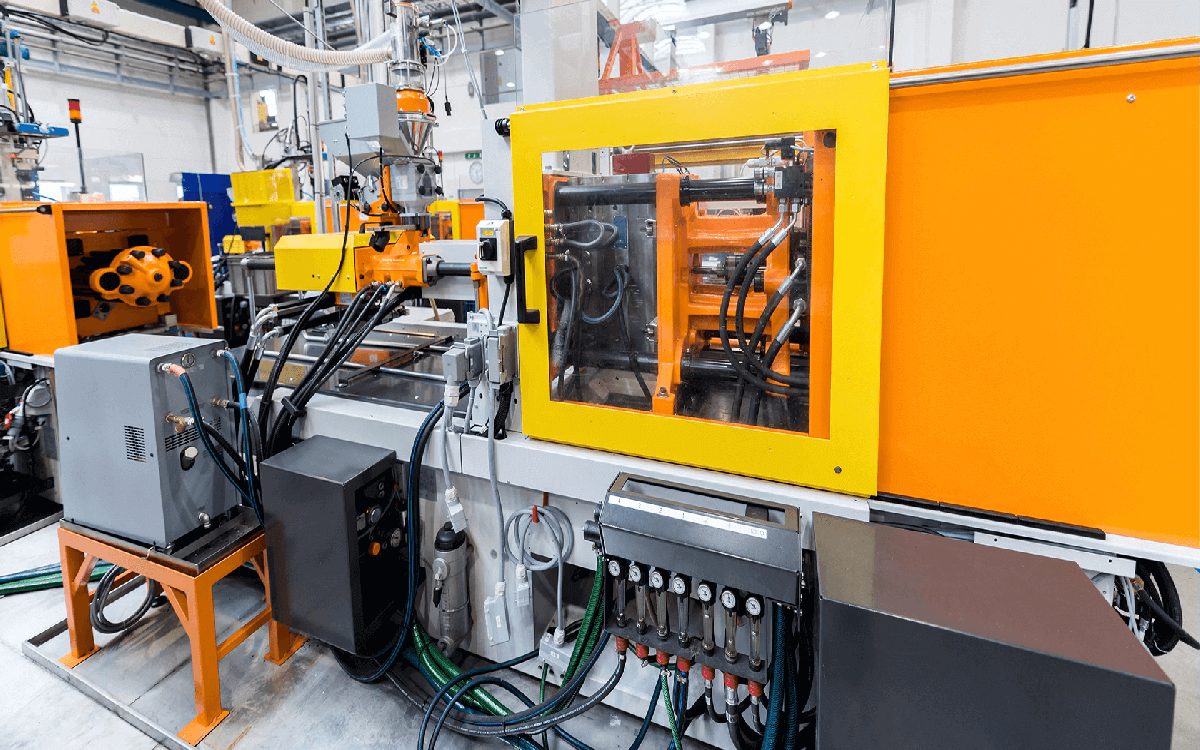

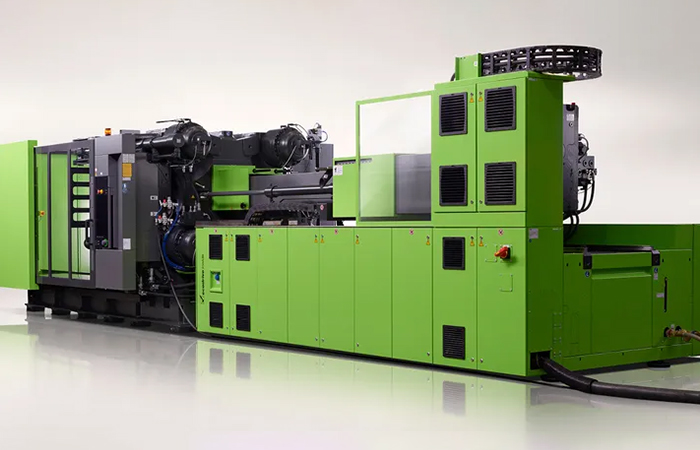

دستگاه تزریق پلاستیک (Injection Molding Machine)

-

قالبها (Molds)

-

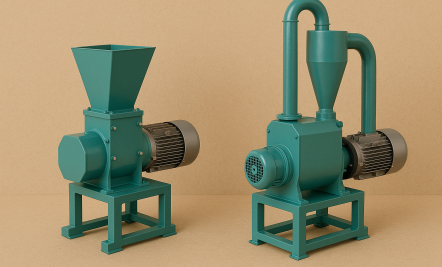

خشککن مواد پلاستیکی

-

چیلر و سیستم خنککننده

-

کمپرسور هوا

-

دستگاه گازگیر و کنترل کیفیت

انتخاب دستگاه مناسب باید بر اساس حجم تولید، نوع محصول، نوع مواد و ظرفیت مورد نیاز انجام شود.

طراحی قالب و تولید آزمایشی

قالب قلب اصلی فرآیند تزریق پلاستیک است. طراحی دقیق قالب بر کیفیت، سرعت تولید و عمر مفید خط تأثیر مستقیم دارد.

در مرحله تولید آزمایشی، با تنظیم پارامترهای دستگاه مانند فشار، دما و سرعت تزریق، کیفیت محصول نهایی ارزیابی و اصلاحات لازم روی قالب اعمال میشود.

شروع تولید انبوه

پس از تأیید نمونههای اولیه و اطمینان از کیفیت، تولید انبوه آغاز میشود. در این مرحله کنترل کیفیت منظم، تعمیرات پیشگیرانه دستگاهها و بهینهسازی فرآیند تزریق ضروری است.

بازاریابی و فروش محصولات

برای موفقیت تجاری باید استراتژی بازاریابی خود را مشخص کنید.

روشهای موثر شامل:

-

همکاری با تولیدکنندگان لوازم خانگی و خودروسازان

-

عرضه مستقیم به بازارهای عمدهفروشی

-

تبلیغات اینترنتی و شرکت در نمایشگاههای صنعتی

-

صادرات محصولات به کشورهای همسایه

اجزای اصلی در خط تولید تزریق پلاستیک

دستگاه تزریق پلاستیک

این دستگاه مهمترین بخش خط تولید است و وظیفه ذوب و تزریق مواد پلیمری را بر عهده دارد. پارامترهایی مانند ظرفیت تزریق، فشار، دمای کاری و سرعت بسته شدن قالب باید متناسب با نوع محصول انتخاب شوند.

قالب تزریق

کیفیت قالب ارتباط مستقیمی با کیفیت محصول دارد. قالبها معمولاً از فولادهای مقاوم ساخته میشوند و باید از نظر خنککاری و طراحی کانالها بهینه باشند.

مواد اولیه

پلیمرهایی نظیر پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاستایرن (PS) و ABS بیشترین کاربرد را دارند. استفاده از مستربچ برای رنگدهی و افزودنیهای مقاومکننده نیز رایج است.

سیستم خنککننده

فرآیند خنککاری نقش مهمی در زمان چرخه تولید دارد. استفاده از چیلر صنعتی و طراحی دقیق مسیر آب در قالب، باعث کاهش زمان تولید و افزایش کیفیت سطحی قطعه میشود.

سیستم کنترل کیفیت

اندازهگیری دقیق، تست مقاومت مکانیکی، بررسی عیوب سطحی و کنترل وزن از جمله مراحل کنترل کیفیت در تولید قطعات تزریقی است.

تحلیل هزینهها و بازگشت سرمایه

هزینههای ثابت

-

خرید دستگاه تزریق و قالبها

-

اجاره یا خرید کارخانه

-

تأسیسات و زیرساختها

-

اخذ مجوزها و بیمه

هزینههای متغیر

-

مواد اولیه

-

دستمزد کارکنان

-

مصرف برق و انرژی

-

تعمیر و نگهداری

برآورد سودآوری

فرض کنید در روز ۵۰۰۰ قطعه تولید شود، هزینه تولید هر قطعه ۲۰ هزار تومان و قیمت فروش ۳۵ هزار تومان باشد.

سود ناخالص روزانه برابر است با:

۵۰۰۰ × (۳۵٬۰۰۰ – ۲۰٬۰۰۰) = ۷۵٬۰۰۰٬۰۰۰ تومان

با در نظر گرفتن هزینههای جانبی، بازگشت سرمایه معمولاً بین ۲ تا ۴ سال زمان میبرد.

مزایا و معایب راه اندازی خط تولید تزریق پلاستیک

مزایا

-

بازدهی بالا در تولید انبوه

-

امکان تولید محصولات متنوع

-

قابلیت استفاده از مواد بازیافتی

-

ایجاد اشتغال مستقیم و غیرمستقیم

معایب

-

نیاز به سرمایه اولیه بالا

-

نوسان قیمت مواد اولیه

-

هزینههای نگهداری سنگین

- حساسیت فرآیند تولید و نیاز به نیروی متخصص

نکات طلایی برای موفقیت در تولید تزریق پلاستیک

-

از دستگاههای با برند معتبر استفاده کنید

-

قالبها را با دقت طراحی و نگهداری کنید

-

کنترل کیفیت را در هر مرحله انجام دهید

-

دادههای تولید را برای بهینهسازی فرآیند ثبت کنید

-

اپراتورها را بهصورت مستمر آموزش دهید

-

در بازاریابی دیجیتال و صادرات سرمایهگذاری کنید

مثال واقعی از یک خط تولید موفق

یک کارگاه متوسط در زمینه تولید قطعات الکترونیکی با ظرفیت ۱۰۰۰ کیلوگرم در روز، از سه دستگاه تزریق ۳۰۰ تنی استفاده میکند. با تغییر قالب، این واحد توانسته در کمتر از دو سال محصولات خود را از قاب سوئیچ برق به قطعات خودرویی گسترش دهد و صادرات خود را آغاز کند.

این مثال نشان میدهد که انعطافپذیری و مدیریت دقیق در خط تولید تزریق پلاستیک میتواند به رشد سریع منجر شود.

سوالات متداول :

راه اندازی خط تولید تزریق پلاستیک چقدر سرمایه نیاز دارد؟

سرمایه اولیه بستگی به ظرفیت تولید دارد. برای کارگاه کوچک، حداقل ۵ تا ۱۰ میلیارد تومان و برای کارخانه صنعتی بیش از ۳۰ میلیارد تومان نیاز است.

بهترین مواد برای تزریق پلاستیک کدامند؟

پلیپروپیلن، ABS و پلیکربنات از رایجترین مواد هستند. انتخاب ماده بر اساس نوع قطعه، مقاومت حرارتی و خواص مکانیکی انجام میشود.

چه مدت زمان برای راهاندازی کامل لازم است؟

در صورت تأمین سرمایه و تجهیزات، بین ۴ تا ۸ ماه زمان نیاز است تا خط تولید به مرحله بهرهبرداری کامل برسد.

چگونه میتوان ضایعات را کاهش داد؟

با کنترل دقیق دما، فشار و سرعت تزریق، نگهداری مناسب قالب و بازیافت مواد میتوان میزان ضایعات را تا حد زیادی کاهش داد.