اکسترودر یکی از مهمترین ماشینآلات در صنایع پلاستیک و بهویژه تولید نایلون و فیلمهای پلیمری است. این دستگاه فرآیند شکلدهی مواد ترموپلاستیک را با استفاده از فشار، حرارت و نیروی مکانیکی انجام میدهد. به زبان ساده، اکسترودر وظیفه دارد مواد اولیه پلیمری را ذوب کرده و به شکل دلخواه مانند فیلم نایلونی، ورق یا پروفیل تبدیل کند.

مطالب مرتبط:دستگاه چاپ نایلون آنلاین

تاریخچه و اهمیت اکسترودر در صنایع پلیمری

اکسترودرها برای اولین بار در اوایل قرن بیستم معرفی شدند و به سرعت جایگاه مهمی در صنعت پلاستیک پیدا کردند. امروزه این دستگاهها نه تنها در تولید نایلون بلکه در صنایع خودروسازی، بستهبندی، ساختمان و حتی پزشکی نیز کاربرد گستردهای دارند. اهمیت اکسترودر در این است که امکان تولید محصولات پلیمری با کیفیت بالا و تیراژ انبوه را فراهم میکند.

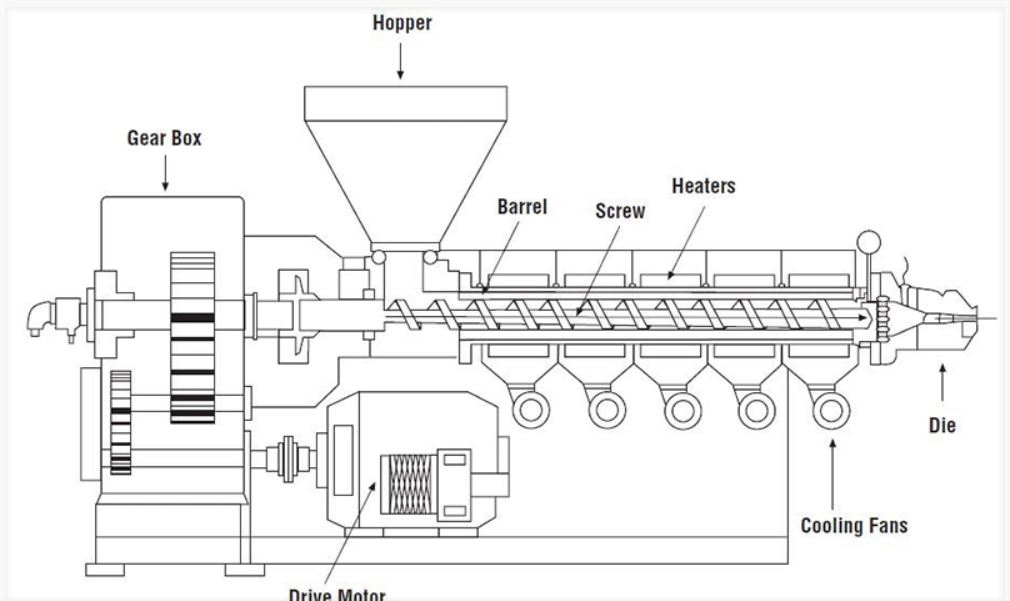

اجزای اصلی دستگاه اکسترودر

قیف تغذیه (Hopper)

قیف تغذیه محلی است که مواد اولیه پلیمری مانند گرانولها یا پودرهای پلاستیک در آن ریخته میشوند. طراحی این بخش باید به گونهای باشد که مواد به صورت یکنواخت وارد مارپیچ شوند تا کیفیت محصول نهایی ثابت بماند.

مارپیچ یا ماردون (Screw)

مارپیچ قلب دستگاه اکسترودر است. وظیفه آن انتقال، فشردهسازی و ذوب مواد پلیمری است. طراحی و طول مارپیچ نقش مهمی در کیفیت ذوب شدن مواد و خروجی نهایی دارد.

سیلندر (Barrel)

سیلندر محفظهای است که مارپیچ درون آن میچرخد. این بخش معمولاً دارای المنتهای حرارتی است تا دمای لازم برای ذوب مواد تامین شود. همچنین جدار داخلی سیلندر باید مقاوم به سایش و خوردگی باشد.

المنت های حرارتی و سیستم سرمایش

برای کنترل دقیق دمای مواد در طول فرآیند، از المنتهای حرارتی و سیستم خنککننده استفاده میشود. دمای بیش از حد یا کمتر از مقدار مورد نیاز میتواند کیفیت محصول را تحت تأثیر قرار دهد.

روش کار دستگاه اکسترودر نایلون

مرحله تغذیه مواد اولیه

مواد اولیه به صورت گرانول یا پودر از طریق قیف تغذیه وارد سیلندر دستگاه میشوند. در این مرحله لازم است مواد خشک و عاری از رطوبت باشند تا کیفیت فیلم نهایی کاهش پیدا نکند.

مرحله ذوب و فشرده سازی

مواد وارد سیلندر شده و با حرکت مارپیچ تحت فشار و حرارت ذوب میشوند. در این مرحله، ذرات پلیمری به یک توده مذاب یکنواخت تبدیل میشوند.

مرحله شکلدهی

پس از ذوب شدن کامل، مواد از طریق قالب مخصوص (Die) خارج شده و شکل مورد نظر مانند فیلم نایلون به خود میگیرند. طراحی قالب اهمیت زیادی در یکنواختی ضخامت و کیفیت نهایی دارد.

شاید برایتان مفید باشد:دستگاه تولید زیپ کیپ

مرحله خنک کاری و جمع آوری

محصول خروجی بلافاصله وارد بخش خنککاری میشود تا فرم نهایی تثبیت گردد. سپس رول جمعکننده محصول را به صورت رولهای بزرگ ذخیره میکند.

انواع اکسترودرها

اکسترودرها بر اساس طراحی و نوع عملکرد به چند دسته تقسیم میشوند که هر کدام ویژگیها و کاربردهای خاص خود را دارند.

اکسترودر تکمارپیچه (Single Screw Extruder)

این نوع اکسترودر دارای یک مارپیچ است و سادهترین و پرکاربردترین مدل در صنایع پلاستیک محسوب میشود. از اکسترودر تکمارپیچه برای تولید فیلمهای نایلونی، لولهها و قطعات پلیمری عمومی استفاده میشود.

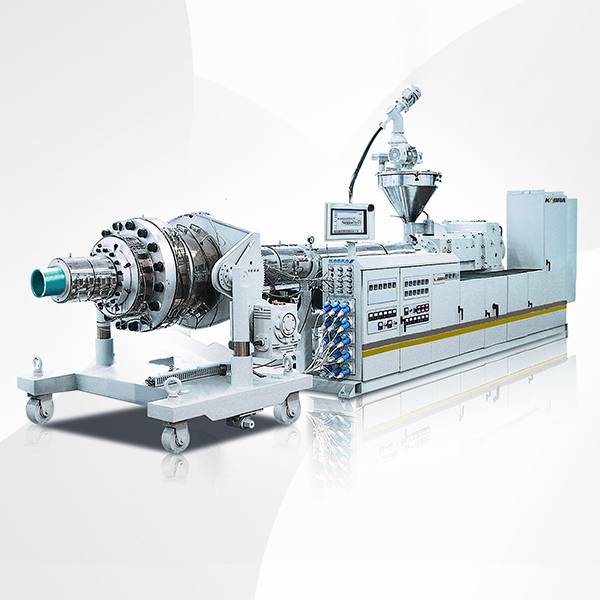

اکسترودر دومارپیچه (Twin Screw Extruder)

اکسترودر دومارپیچه به دلیل داشتن دو مارپیچ همزمان، توانایی بیشتری در اختلاط و ذوب مواد دارد. این نوع اکسترودر برای ترکیب افزودنیها، تولید مواد کامپوزیتی و کاربردهای پیچیدهتر مورد استفاده قرار میگیرد.

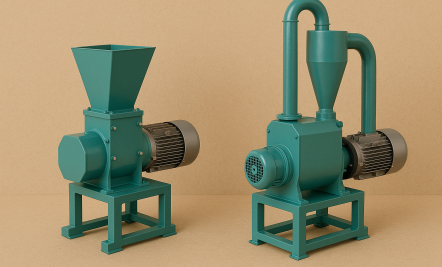

اکسترودر آزمایشگاهی (Lab Extruder)

این نوع دستگاه در مقیاس کوچک برای تحقیقات، توسعه فرمولاسیونهای جدید و تست کیفیت مواد پلیمری به کار میرود. طراحی آن سادهتر است اما دقت بسیار بالایی در تنظیم پارامترها دارد.

اکسترودر بادی (Blown Film Extruder)

اکسترودر بادی برای تولید فیلمهای نایلونی و پلاستیکی به روش دمشی استفاده میشود. در این فرآیند، مذاب پلیمری از قالب خارج شده و با عبور جریان هوا به شکل حباب در میآید و سپس به فیلم نازک تبدیل میشود.

کاربرد دستگاه اکسترودر در صنایع مختلف

صنعت بسته بندی

یکی از بزرگترین حوزههای مصرف اکسترودرها، صنعت بستهبندی است. با استفاده از این دستگاه، انواع فیلمهای نایلونی شفاف و رنگی برای بستهبندی مواد غذایی، دارویی و صنعتی تولید میشوند.

صنعت کشاورزی

اکسترودرها در تولید فیلمهای گلخانهای، پوششهای پلاستیکی خاک و نوارهای آبیاری کاربرد دارند. استفاده از افزودنیهای ضد UV در این محصولات باعث افزایش طول عمر و کارایی آنها در شرایط محیطی سخت میشود.

صنعت خودروسازی

در صنایع خودروسازی از اکسترودرها برای تولید قطعات پلاستیکی مقاوم مانند سپر، داشبورد، تریم داخلی و قطعات فنی استفاده میشود. این محصولات باید ویژگیهایی مانند مقاومت بالا و پایداری حرارتی داشته باشند.

صنعت ساختمانی

اکسترودرها در تولید لولههای پلیاتیلن، عایقهای پلاستیکی و ورقهای ساختمانی نقش مهمی دارند. این محصولات به دلیل دوام و مقاومت در برابر خوردگی، جایگزین مناسبی برای مواد سنتی مانند فلز هستند.

صنعت پزشکی

اکسترودرها در تولید لوازم پزشکی یکبار مصرف مانند سرنگها، لولههای پزشکی و بستهبندی استریل کاربرد دارند. در این صنعت، دقت در کیفیت و یکنواختی محصول اهمیت بسیار زیادی دارد.

مزایای استفاده از اکسترودر در صنعت

-

تولید پیوسته و مداوم محصولات پلیمری در حجم بالا

-

امکان استفاده از فرمولاسیونهای متنوع و افزودنیهای مختلف

-

قابلیت تولید محصولات با ضخامت و ابعاد مختلف

-

کاهش ضایعات مواد اولیه و صرفهجویی در هزینهها

-

کیفیت یکنواخت و پایدار در محصول نهایی

بررسی دقیق اجزای اکسترودر

قیف تغذیه (Hopper)

قیف تغذیه نقطه شروع فرآیند اکستروژن است. مواد اولیه که معمولاً به شکل گرانول یا پودر هستند، وارد این قسمت میشوند. کیفیت و طراحی قیف بسیار مهم است زیرا ورود ناپیوسته یا رطوبتدار مواد میتواند موجب اختلال در فرآیند تولید شود.

مزیت اصلی قیف تغذیه، امکان ورود مداوم مواد به دستگاه است. اما اگر خشککن مناسب برای مواد در نظر گرفته نشود، رطوبت باعث افت کیفیت محصول میشود.

مارپیچ (Screw)

مارپیچ یا ماردون وظیفه انتقال و ذوب مواد را بر عهده دارد. این قطعه شامل سه ناحیه اصلی است: ناحیه تغذیه، ناحیه فشردهسازی و ناحیه متراکمسازی. طراحی مارپیچ بهگونهای است که مواد به تدریج ذوب شده و یکنواخت میشوند.

مزیت مارپیچ این است که قابلیت تنظیم طول و عمق دارد و میتواند برای فرمولاسیونهای مختلف طراحی شود. عیب آن، سایش در طول زمان است که نیازمند تعمیر و نگهداری دورهای است.

سیلندر (Barrel)

سیلندر محفظهای فلزی است که مارپیچ درون آن حرکت میکند. این بخش باید مقاومت بالایی در برابر سایش و فشار داشته باشد. سیلندر با المنتهای حرارتی پوشیده شده تا دمای لازم برای ذوب مواد فراهم شود.

مزیت سیلندر، ایجاد شرایط پایدار حرارتی است. اما معایب آن هزینه بالای تعمیر یا تعویض در صورت خوردگی داخلی است.

قالب یا دای (Die)

قالب بخش نهایی دستگاه است که مواد مذاب پس از عبور از آن شکل مورد نظر را پیدا میکنند. قالبها بر اساس نوع محصول طراحی میشوند، مثلاً قالب تولید فیلم نایلونی با قالب تولید لوله متفاوت است.

مزیت قالبها، انعطافپذیری بالا در طراحی محصولات متنوع است. اما نیاز به تنظیم دقیق دارند زیرا هرگونه خطا در طراحی میتواند کیفیت محصول را کاهش دهد.

مطالب مرتبط:دستگاه تولید نایلون حبابدار

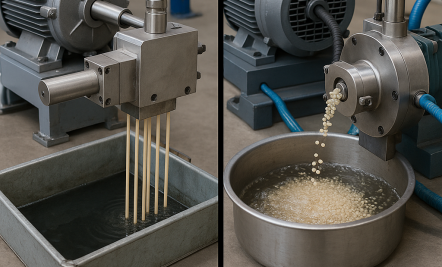

سیستم خنک کننده

بعد از خروج مواد از قالب، سیستم خنککننده وظیفه دارد فرم نهایی را تثبیت کند. این کار معمولاً با هوا یا آب انجام میشود.

مزیت آن تثبیت سریع محصول است. ولی اگر تنظیم دما مناسب نباشد، ممکن است محصول دچار ترک یا تغییر شکل شود.

جدول مقایسه اجزای اصلی اکسترودر

| بخش دستگاه | وظیفه اصلی | مزایا | معایب |

|---|---|---|---|

| قیف تغذیه | ورود مداوم مواد اولیه | تغذیه یکنواخت و سریع | حساسیت به رطوبت مواد |

| مارپیچ | انتقال، فشردهسازی و ذوب مواد | کنترل کامل بر فرآیند ذوب | سایش و نیاز به تعمیر دورهای |

| سیلندر | نگهداری مارپیچ و تأمین حرارت | پایداری حرارتی و فشار بالا | هزینه بالای تعمیر |

| قالب (Die) | شکلدهی نهایی به محصول | انعطاف در طراحی محصولات متنوع | حساس به خطا در طراحی |

| سیستم خنک کننده | تثبیت شکل محصول پس از خروج از قالب | تثبیت سریع و افزایش کیفیت سطحی | خطر ترک در صورت تنظیم نادرست |

معایب و چالش های دستگاه اکسترودر

-

مصرف انرژی نسبتاً بالا به دلیل نیاز به حرارت و فشار مداوم

-

استهلاک قطعات بهویژه مارپیچ و سیلندر

-

نیاز به اپراتور ماهر برای تنظیم پارامترها

-

هزینه اولیه خرید دستگاه نسبتاً بالا

- حساسیت محصول نهایی به شرایط دما و رطوبت مواد اولیه

جمع بندی

اکسترودر یکی از حیاتیترین دستگاهها در صنایع پلاستیک و بهویژه تولید نایلون است. این دستگاه با اجزای مختلفی مانند قیف تغذیه، مارپیچ، سیلندر، قالب و سیستم خنککننده کار میکند تا مواد پلیمری را از حالت جامد به مذاب تبدیل کرده و به شکل دلخواه درآورد.

کاربرد اکسترودر تنها به تولید فیلمهای نایلونی محدود نمیشود؛ بلکه در صنایع بستهبندی، کشاورزی، پزشکی، خودروسازی و ساختمانی نیز نقش مهمی ایفا میکند. مزیت اصلی آن تولید مداوم، صرفهجویی در هزینه و کیفیت یکنواخت محصول است. با این حال، چالشهایی مثل استهلاک قطعات و نیاز به انرژی بالا نیز وجود دارد. انتخاب دستگاه مناسب و نگهداری صحیح میتواند بهرهوری را افزایش دهد و طول عمر اکسترودر را بهبود بخشد.

سوالات متداول درباره اکسترودر

اکسترودر چیست و چه کاربردی دارد؟

اکسترودر دستگاهی است که مواد پلیمری را ذوب کرده و به شکل محصولاتی مانند فیلم نایلونی، لوله یا پروفیل تبدیل میکند. این دستگاه در صنایع مختلف مثل بستهبندی، کشاورزی و پزشکی استفاده میشود.

تفاوت اکسترودر تکمارپیچه و دومارپیچه در چیست؟

اکسترودر تکمارپیچه سادهتر و پرکاربردتر است و برای تولیدات عمومی به کار میرود. در حالی که اکسترودر دومارپیچه برای ترکیب مواد و تولید محصولات با فرمولاسیونهای پیچیده کاربرد دارد.

مهمترین اجزای اکسترودر کدامند؟

اجزای اصلی اکسترودر شامل قیف تغذیه، مارپیچ، سیلندر، المنتهای حرارتی، قالب و سیستم خنککننده هستند که هر کدام نقش حیاتی در کیفیت محصول نهایی دارند.

آیا نگهداری اکسترودر دشوار است؟

نگهداری این دستگاه نیاز به اپراتور ماهر و بررسی منظم دارد. سایش مارپیچ و سیلندر از چالشهای رایج است که با سرویس دورهای برطرف میشود.

قیمت دستگاه اکسترودر نایلون به چه عواملی بستگی دارد؟

قیمت به عواملی مانند نوع دستگاه (تکمارپیچه یا دومارپیچه)، ظرفیت تولید، برند سازنده، کیفیت قطعات و خدمات پس از فروش بستگی دارد.