فرایند تزریق پلاستیک یکی از رایجترین و مهمترین روشهای تولید قطعات پلاستیکی در صنایع مختلف است. این روش به دلیل سرعت بالا، دقت زیاد و قابلیت تولید انبوه، کاربرد گستردهای در صنایع خودروسازی، بستهبندی، لوازم خانگی و تجهیزات پزشکی دارد. اما همانند سایر روشهای صنعتی، فرایند تزریق پلاستیک نیز با مشکلاتی همراه است که در صورت شناسایی و رفع نشدن، میتوانند کیفیت محصول نهایی را کاهش دهند و هزینههای تولید را افزایش دهند.

مطالب مرتبط:دستگاه تولید استرج

آشنایی با فرایند تزریق پلاستیک

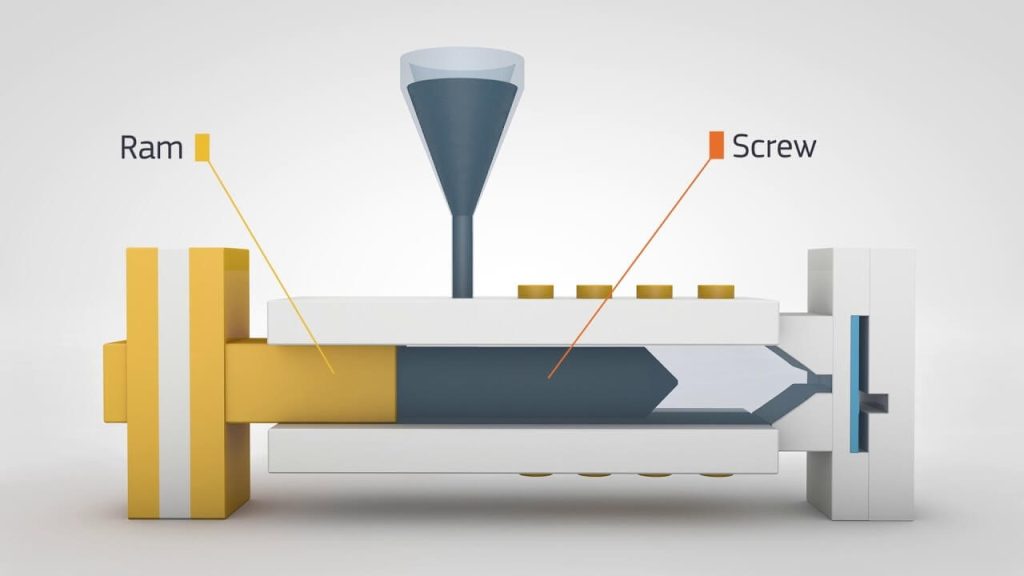

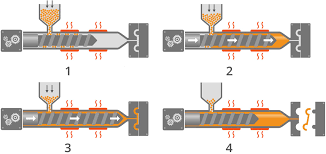

در این روش، مواد پلاستیکی به صورت گرانول در دستگاه تزریق ریخته شده، سپس در سیلندر تحت حرارت ذوب میشوند و با فشار از طریق نازل به داخل قالب منتقل میگردند. پس از پر شدن قالب، مواد سرد شده و شکل نهایی قطعه ایجاد میشود.

مراحل اصلی فرایند

-

تغذیه مواد اولیه

-

ذوب و اختلاط در سیلندر

-

تزریق به داخل قالب

-

خنککاری و انجماد

-

خروج قطعه از قالب

هر یک از این مراحل میتواند منبع بروز مشکل باشد.

مشکلات رایج در مرحله تزریق اولیه

حبابهای هوا (Air Bubbles)

وجود هوا در مواد مذاب باعث ایجاد حفره و ضعف در قطعه میشود.

-

علت: تهویه نامناسب قالب یا اختلاط ناکامل مواد.

-

راهکار: استفاده از دریچههای تهویه مناسب و کنترل سرعت تزریق.

شاید برایتان مفید باشد:دستگاه نایلون حبابدار

پر نشدن کامل قالب (Short Shot)

گاهی اوقات قالب به طور کامل پر نمیشود و قطعه ناقص از دستگاه خارج میشود.

-

علت: فشار یا دمای ناکافی در مرحله تزریق.

-

راهکار: افزایش فشار تزریق و تنظیم دمای سیلندر.

خطوط جریان (Flow Lines)

خطوطی روی سطح قطعه دیده میشوند که ناشی از جریان نامناسب مواد مذاب در قالب است.

-

علت: سرعت پایین تزریق یا طراحی نامناسب راهگاهها.

-

راهکار: افزایش سرعت تزریق و بازنگری طراحی قالب.

مشکلات رایج در مرحله خنککاری

تاببرداشتگی (Warping)

قطعه پس از خروج از قالب تغییر شکل میدهد.

-

علت: خنککاری غیریکنواخت یا طراحی نامتقارن قطعه.

-

راهکار: استفاده از کانالهای خنککاری مناسب و بهینهسازی طراحی قطعه.

ترکهای سطحی (Surface Cracks)

ترکهای ریز در سطح قطعه ظاهر میشوند که استحکام آن را کاهش میدهد.

-

علت: تنشهای داخلی ناشی از سرد شدن سریع یا فشار زیاد.

-

راهکار: تنظیم زمان خنککاری و کاهش فشار نگهداری.

جدول مشکلات اولیه در تزریق پلاستیک

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| حبابهای هوا | تهویه نامناسب، اختلاط ناقص | بهبود سیستم تهویه، کنترل سرعت تزریق |

| پر نشدن کامل قالب | فشار یا دمای ناکافی | افزایش فشار و دمای تزریق |

| خطوط جریان | سرعت پایین، طراحی نامناسب | افزایش سرعت تزریق، اصلاح طراحی راهگاه |

| تاببرداشتگی | خنککاری غیریکنواخت | طراحی کانال خنککاری مناسب |

| ترکهای سطحی | تنش داخلی بالا | تنظیم زمان خنککاری و فشار |

مشکلات ناشی از مواد اولیه

رطوبت در مواد پلاستیکی

اگر گرانولها پیش از ورود به دستگاه خشک نشوند، بخار آب در حین ذوب آزاد شده و باعث ایجاد حفره و نقاط سفید در قطعه میشود.

-

راهکار: استفاده از خشککن مواد و کنترل دقیق دما پیش از تزریق.

آلودگی مواد

وجود ذرات خارجی یا مخلوط شدن دو نوع پلاستیک ناسازگار میتواند باعث تغییر رنگ، ضعف مکانیکی یا شکست قطعه شود.

-

راهکار: استفاده از فیلترها و جداسازی دقیق مواد اولیه.

تغییر خواص مکانیکی

مواد بازیافتی یا کمکیفیت ممکن است خواص اصلی خود را از دست داده باشند و باعث شکنندگی قطعه شوند.

-

راهکار: ترکیب مواد بازیافتی با درصدی از مواد نو و کنترل کیفیت مستمر.

مشکلات ناشی از دما

سوختگی مواد (Burn Marks)

در اثر دمای بیش از حد، مواد پلاستیکی میسوزند و لکههای قهوهای یا سیاه روی قطعه ایجاد میشود.

-

علت: افزایش بیش از حد دمای سیلندر یا توقف طولانی مواد در دستگاه.

-

راهکار: کاهش دما، افزایش سرعت سیکل و جلوگیری از ماندگاری طولانی مواد مذاب.

سردی بیش از حد (Cold Slug)

وقتی دمای مذاب پایین باشد، قطعه بهطور کامل پر نمیشود یا سطح آن ناصاف است.

-

راهکار: افزایش دمای سیلندر و نازل، پیشگرم کردن قالب.

مشکلات ناشی از فشار

فلاش (Flash)

باقی ماندن لایههای اضافی پلاستیک در اطراف قطعه که به دلیل فشار بیش از حد یا بسته نشدن کامل قالب رخ میدهد.

-

راهکار: کاهش فشار تزریق، بهبود طراحی سیستم قفل قالب.

حفرههای انقباضی (Sink Marks)

فرو رفتگیهای کوچک روی سطح قطعه ناشی از فشار ناکافی یا خنککاری نامناسب.

-

راهکار: افزایش فشار نگهداری و بهبود جریان خنککننده در قالب.

مشکلات ناشی از طراحی قالب

طراحی نامناسب راهگاهها

راهگاههای باریک یا طولانی باعث کندی جریان مواد و ایجاد خطوط جریان میشوند.

-

راهکار: بازنگری در ابعاد و شکل راهگاهها برای بهبود جریان.

تهویه ناکافی قالب

نبود خروجی مناسب برای هوا باعث ایجاد حباب و سوختگی میشود.

-

راهکار: طراحی سیستمهای تهویه مناسب و استفاده از سوپاپهای خروج هوا.

سطح صیقلکاری نامناسب

سطح قالب اگر بیش از حد زبر یا صیقلی باشد، باعث چسبیدن قطعه یا ایجاد لکه روی آن میشود.

-

راهکار: انتخاب میزان پرداخت مناسب بر اساس نوع ماده پلاستیکی.

جدول مشکلات مربوط به مواد، دما و فشار

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| رطوبت در مواد | خشک نشدن گرانولها | استفاده از خشککن مواد |

| آلودگی مواد | وجود ذرات خارجی | فیلتر و جداسازی دقیق |

| سوختگی مواد | دمای بیش از حد | کاهش دما و کنترل سیکل |

| سردی بیش از حد | دمای ناکافی مذاب | افزایش دمای سیلندر و نازل |

| فلاش | فشار بیش از حد | کاهش فشار و بهبود قفل قالب |

| حفره انقباضی | فشار ناکافی | افزایش فشار نگهداری |

مشکلات سطحی و ظاهری

تغییر رنگ (Discoloration)

قطعه ممکن است به دلیل شرایط نامناسب فرآیند یا آلودگی مواد، رنگ ناخواستهای به خود بگیرد.

-

علت: استفاده از رنگدانه نامرغوب یا دمای بیش از حد.

-

راهکار: استفاده از مستربچ باکیفیت و کنترل دقیق دما.

خط جوش (Weld Line)

محل اتصال جریانهای مواد در قالب به صورت خط ضعیف و قابل مشاهده روی قطعه باقی میماند.

-

علت: دمای پایین مذاب یا طراحی نامناسب محل ورود مواد.

-

راهکار: افزایش دما، اصلاح محل ورود و افزودن فشار تزریق.

شاید برایتان مفید باشد:دستگاه تولید زیپ کیپ

سطح مات یا ناهموار

در برخی قطعات سطح نهایی کیفیت مطلوب ندارد و مات یا خشن به نظر میرسد.

-

علت: خنککاری نامناسب یا سرعت بالای تزریق.

-

راهکار: کنترل سرعت تزریق و بهبود کانالهای خنککننده.

ایرادات مکانیکی قطعات

شکنندگی

قطعات ممکن است در برابر فشار یا ضربه بشکنند.

-

علت: استفاده از مواد بازیافتی زیاد یا خنککاری سریع.

-

راهکار: ترکیب صحیح مواد نو و بازیافتی و کاهش سرعت خنککاری.

اعوجاج ابعادی

قطعه تولیدشده ابعاد دقیقی مطابق طراحی ندارد.

-

علت: انقباض غیریکنواخت یا فشار ناکافی.

-

راهکار: بهبود فشار نگهداری و طراحی مناسب سیستم خنککاری.

حفرههای داخلی (Voids)

وجود فضای خالی داخل قطعه باعث کاهش استحکام میشود.

-

علت: فشار ناکافی یا تهویه نامناسب.

-

راهکار: افزایش فشار و طراحی بهتر مسیرهای جریان.

روشهای نوین عیبیابی

استفاده از سنسورهای هوشمند

سنسورهای فشار و دما در داخل قالب میتوانند لحظهبهلحظه شرایط تزریق را ثبت کنند و مشکلات را قبل از تولید انبوه شناسایی نمایند.

شبیهسازی کامپیوتری (Simulation)

نرمافزارهای شبیهسازی جریان مواد مانند Moldflow امکان تحلیل دقیق مشکلاتی مثل خط جوش، تاببرداشتگی و حفرهها را فراهم میکنند.

دوربینهای حرارتی

برای کنترل یکنواختی خنککاری، از دوربینهای حرارتی استفاده میشود که نقاط داغ و سرد قالب را مشخص میکنند.

سیستمهای نگهداری پیشبینانه (Predictive Maintenance)

با استفاده از دادههای جمعآوریشده توسط سنسورها، میتوان خرابیهای احتمالی دستگاه را پیشبینی و قبل از توقف خط تولید برطرف کرد.

جدول مشکلات سطحی و مکانیکی

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| تغییر رنگ | رنگدانه نامرغوب، دمای بالا | مستربچ باکیفیت، کنترل دما |

| خط جوش | دمای پایین، طراحی ضعیف | افزایش دما، اصلاح ورودی قالب |

| سطح مات/ناهموار | خنککاری نامناسب | کنترل سرعت و طراحی خنککننده |

| شکنندگی | مواد نامرغوب، سرد شدن سریع | استفاده از مواد نو و کنترل خنککاری |

| اعوجاج ابعادی | انقباض غیریکنواخت | فشار نگهداری بیشتر، طراحی بهینه |

| حفرههای داخلی | فشار کم، تهویه ناکافی | افزایش فشار و بهبود طراحی قالب |

جمعبندی

فرایند تزریق پلاستیک یکی از کارآمدترین روشهای تولید قطعات در صنایع مختلف است، اما مشکلات احتمالی در هر مرحله از این فرآیند میتواند کیفیت نهایی محصول را تحت تأثیر قرار دهد.

از مشکلات اولیه مانند حبابهای هوا، پر نشدن کامل قالب و تاببرداشتگی گرفته تا ایرادات ناشی از دما و فشار، آلودگی مواد اولیه، خطوط جوش و حفرههای داخلی، همگی عواملی هستند که در صورت شناسایی نشدن، منجر به افزایش ضایعات و هزینهها خواهند شد.

امروزه با بهرهگیری از فناوریهای نوین مانند سنسورهای هوشمند، شبیهسازی کامپیوتری و سیستمهای نگهداری پیشبینانه میتوان بسیاری از این چالشها را پیشگیری یا به سرعت برطرف کرد. در نتیجه، آگاهی و کنترل دقیق فرآیند تزریق پلاستیک، رمز موفقیت تولیدکنندگان در ارائه محصولی با کیفیت و هزینه بهینه است.

سوالات متداول

چرا در قطعات تزریقی حباب ایجاد میشود؟

به دلیل وجود هوا یا رطوبت در مواد اولیه. استفاده از خشککن مواد و طراحی صحیح تهویه قالب بهترین راهکار است.

علت تغییر رنگ در قطعات تزریقی چیست؟

استفاده از رنگدانه نامرغوب یا دمای بیش از حد میتواند باعث تغییر رنگ شود. راهکار، استفاده از مستربچ باکیفیت و کنترل دقیق دما است.

چگونه میتوان از تاببرداشتگی جلوگیری کرد؟

با طراحی مناسب کانالهای خنککاری، تنظیم فشار و کاهش اختلاف دمای سرد شدن میتوان تاببرداشتگی را کاهش داد.

چه تکنولوژیهایی برای عیبیابی نوین وجود دارد؟

سنسورهای فشار و دما، دوربینهای حرارتی، نرمافزارهای شبیهسازی مانند Moldflow و سیستمهای نگهداری پیشبینانه.

فلاش در قطعات تزریقی چگونه ایجاد میشود؟

به دلیل فشار بیش از حد یا بسته نشدن کامل قالب. راهکار، کاهش فشار تزریق و اصلاح سیستم قفل قالب است.