نایلون یکی از پرمصرفترین محصولات پلاستیکی در صنایع مختلف بهویژه بستهبندی، حملونقل و کشاورزی است. تولید این محصول بهظاهر ساده به نظر میرسد، اما در واقعیت مشکلات و چالشهای متعددی در فرآیند تولید آن وجود دارد که اگر بهدرستی مدیریت نشوند، کیفیت محصول نهایی را کاهش داده و هزینه تولید را افزایش میدهند. آشنایی با این مشکلات و راهکارهای رفع آنها میتواند نقش مهمی در بهبود راندمان خط تولید و افزایش رضایت مشتریان ایفا کند.

مطالب مرتبط:دستگاه چاپ نایلون و نایلکس فلکسو

مروری بر فرآیند تولید نایلون

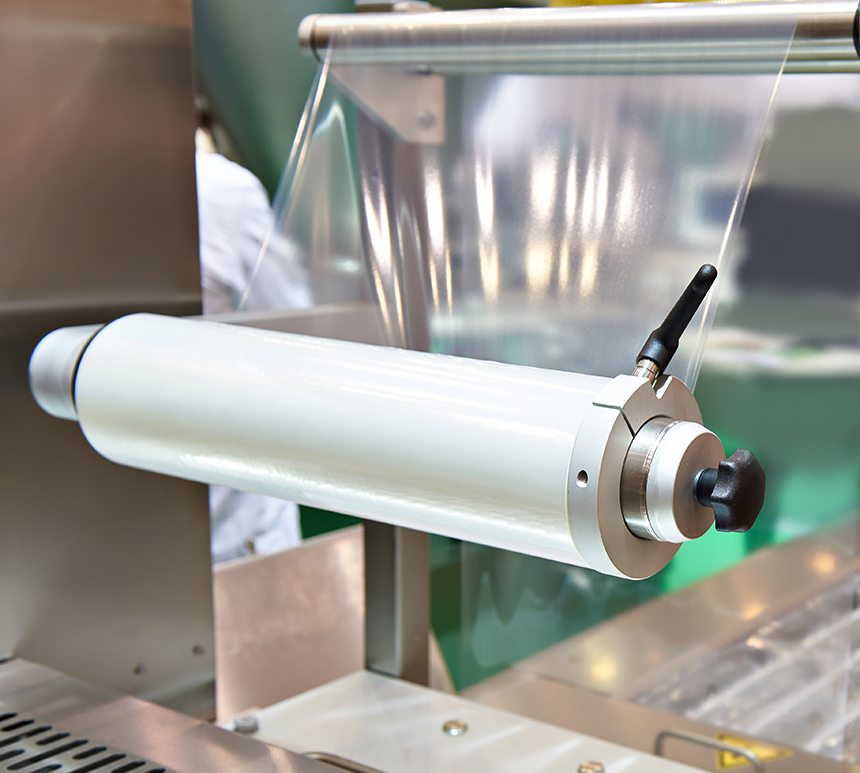

فرآیند تولید نایلون به روش فیلم دمشی (Blown Film) انجام میشود. در این روش، گرانولهای پلیاتیلن در دستگاه اکسترودر ذوب شده و از طریق قالب حلقهای به شکل تیوب خارج میشوند. سپس این تیوب با هوا باد شده و به صورت فیلم نازک شکل میگیرد. در نهایت فیلم خنک شده و به صورت رول جمعآوری میشود.

مراحل اصلی تولید

-

آمادهسازی مواد اولیه (گرانول و افزودنیها)

-

ذوب و اختلاط در اکسترودر

-

خروج مواد مذاب از قالب

-

باد کردن فیلم با فشار هوا

-

خنککاری و تثبیت

-

رولپیچی و آمادهسازی برای چاپ یا برش

مشکلات اولیه در تولید نایلون

کیفیت پایین مواد اولیه

اگر گرانولهای پلیاتیلن کیفیت پایینی داشته باشند یا رطوبت در آنها وجود داشته باشد، فیلم نهایی کدر و شکننده خواهد شد.

-

راهکار: استفاده از مواد اولیه مرغوب و خشککنهای صنعتی برای حذف رطوبت.

ناپایداری دما در اکسترودر

ثبات دما در سیلندر دستگاه اهمیت زیادی دارد. نوسانات دمایی میتواند باعث ایجاد خطوط یا ذرات سوخته در فیلم شود.

-

راهکار: کنترل دقیق دما و استفاده از المنتهای حرارتی باکیفیت.

فشار نامناسب هوا در فرآیند دمش

اگر فشار هوا بیش از حد باشد، فیلم بیش از اندازه کشیده شده و پاره میشود. در مقابل فشار کم باعث ضخامت غیریکنواخت خواهد شد.

-

راهکار: تنظیم دقیق فشار بادکن و استفاده از سنسورهای کنترل فشار.

جدول مشکلات اولیه در تولید نایلون

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| کیفیت پایین مواد | استفاده از گرانول نامرغوب یا مرطوب | استفاده از مواد مرغوب و خشککن صنعتی |

| ناپایداری دما | نوسان در المنتهای حرارتی | کنترل دقیق دما و استفاده از سیستم پایدارساز |

| فشار نامناسب هوا | فشار زیاد یا کم در دمش | تنظیم دقیق فشار و استفاده از سنسور |

ضخامت غیریکنواخت فیلم

علت

یکی از شایعترین مشکلات در خط تولید نایلون، غیریکنواختی در ضخامت فیلم است. این مشکل به دلیل تنظیم نامناسب دمای قالب، فشار باد یا سرعت غلتکها رخ میدهد.

پیامدها

-

کاهش کیفیت محصول

-

افزایش ضایعات

-

نارضایتی مشتری در کاربردهای حساس مانند بستهبندی مواد غذایی

راهکار

-

استفاده از سیستمهای کنترل ضخامت اتوماتیک

-

تنظیم دقیق دمای قالب و فشار باد

-

کنترل سرعت کشش و غلتکها

کدری فیلم نایلون

علت

کدری در فیلم میتواند ناشی از کیفیت پایین مواد اولیه، اختلاط نامناسب یا خنککاری سریع باشد.

-

در صورت استفاده از مواد بازیافتی بیش از حد، شفافیت فیلم کاهش مییابد.

-

اختلاط ناکافی رنگدانهها نیز باعث ایجاد لکه و کدری میشود.

شاید برایتان مفید باشد:دستگاه چاپ نایلون و نایلکس هلیو

راهکار

-

استفاده از گرانولهای نو یا درصد مناسبی از مواد بازیافتی

-

نصب میکسرهای باکیفیت برای اختلاط یکنواخت

-

کنترل دقیق فرآیند خنککاری

پارگی ناگهانی فیلم

علت

پارگی فیلم ممکن است در اثر فشار بیش از حد هوا، کشش بیش از اندازه یا وجود ذرات خارجی در مواد ایجاد شود.

پیامدها

-

توقف تولید

-

افزایش هدررفت مواد

-

کاهش راندمان کلی خط تولید

راهکار

-

تنظیم فشار بادکن در حد استاندارد

-

کنترل کشش غلتکها

-

فیلتراسیون دقیق مواد مذاب برای حذف ذرات خارجی

ایرادات ناشی از خنککاری

خنککاری سریع

باعث شکنندگی فیلم و ترکخوردگی میشود.

خنککاری کند

منجر به ایجاد چروک و تغییر شکل در فیلم میشود.

راهکار

-

استفاده از سیستمهای خنککاری با جریان هوای یکنواخت

-

نصب فنها یا کولینگ رینگهای مخصوص

-

کنترل دقیق دما در ناحیه خنککاری

جدول مشکلات میانی تولید نایلون

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| ضخامت غیریکنواخت | تنظیم نامناسب دما یا فشار | کنترل اتوماتیک ضخامت و تنظیم دقیق پارامترها |

| کدری فیلم | مواد بازیافتی زیاد یا اختلاط ناقص | استفاده از گرانول نو و میکسر باکیفیت |

| پارگی ناگهانی | فشار زیاد یا ذرات خارجی | کنترل فشار باد و فیلتراسیون مواد |

| ایراد در خنککاری | سرعت بیش از حد یا کند | جریان هوای یکنواخت و کولینگ رینگ استاندارد |

چسبندگی رولها به یکدیگر

علت

گاهی در مرحله رولپیچی، لایههای نایلون به دلیل حرارت زیاد یا فشار غلتکها به یکدیگر میچسبند. این مشکل کیفیت باز شدن رول را کاهش میدهد.

شاید برایتان مفید باشد:دستگاه چاپ نایلون و نایلکس

پیامدها

-

دشواری در استفاده توسط مشتری

-

کاهش سرعت خطوط بعدی مانند چاپ و برش

-

افزایش ضایعات

راهکار

-

کاهش دمای رولپیچی

-

تنظیم فشار غلتکها

-

استفاده از مواد ضدچسب به میزان استاندارد

نواقص در چاپ روی نایلون

علت

سطح نایلون اگر آلوده یا ناهموار باشد، چاپ بهدرستی انجام نمیشود. همچنین تنظیم نامناسب دستگاه چاپ فلکسو یا هلیو میتواند منجر به پخش شدن رنگ یا کمرنگ شدن طرح شود.

پیامدها

-

کاهش جذابیت بصری محصول

-

نارضایتی مشتری

-

افزایش هزینه بازتولید

راهکار

-

تمیزکاری دقیق سطح قبل از چاپ

-

استفاده از مرکب باکیفیت و متناسب با جنس نایلون

-

تنظیم فشار و سرعت ماشین چاپ

ضایعات بالا در تولید

علت

ضایعات بالا معمولاً ناشی از تنظیم نادرست دستگاه، کیفیت پایین مواد اولیه یا نوسانات برق و دماست.

پیامدها

-

افزایش هزینه تولید

-

کاهش راندمان و بهرهوری

-

اتلاف زمان و انرژی

راهکار

-

آموزش اپراتورها برای تنظیم دقیق دستگاهها

-

استفاده از مواد اولیه استاندارد

-

نصب سیستمهای کنترل برق و پایدارسازی حرارت

کاهش بهرهوری خط تولید

علت

وقفههای مداوم به دلیل خرابی دستگاهها، پارگی فیلم و ضایعات زیاد منجر به کاهش بهرهوری میشود.

پیامدها

-

تحویل دیرهنگام سفارشات

-

افزایش هزینه تعمیر و نگهداری

-

افت رقابتپذیری تولیدکننده

راهکار

-

اجرای برنامههای سرویس و نگهداری پیشگیرانه

-

استفاده از دستگاههای مدرن با سیستمهای هوشمند عیبیابی

-

پایش لحظهای راندمان خط تولید

شاید برایتان مفید باشد:دستگاه چاپ نایلون و نایلکس انلاین

جدول مشکلات نهایی در تولید نایلون

| مشکل رایج | علت اصلی | راهکار پیشنهادی |

|---|---|---|

| چسبندگی رولها | دمای بالا یا فشار زیاد | کاهش دما و فشار، استفاده از ضدچسب |

| نواقص چاپ | آلودگی سطح یا تنظیم غلط چاپ | تمیزکاری، مرکب باکیفیت، تنظیم دستگاه |

| ضایعات بالا | مواد نامرغوب یا تنظیم ضعیف | آموزش اپراتور و کنترل کیفیت مواد |

| کاهش بهرهوری | خرابی دستگاه یا وقفه زیاد | نگهداری پیشگیرانه و استفاده از دستگاههای هوشمند |

جمعبندی

تولید نایلون فرآیندی حساس و چندمرحلهای است که هر خطای کوچک در آن میتواند منجر به کاهش کیفیت محصول و افزایش هزینهها شود. مشکلاتی مانند کیفیت پایین مواد اولیه، نوسانات دما و فشار، ضخامت غیریکنواخت فیلم، پارگی ناگهانی، ایرادات خنککاری، چسبندگی رولها، نواقص چاپ و افزایش ضایعات از مهمترین چالشهای این صنعت به شمار میروند.

با این حال، بهکارگیری سیستمهای کنترل اتوماتیک، استفاده از مواد اولیه مرغوب، آموزش نیروی انسانی و بهرهگیری از دستگاههای مدرن میتواند بسیاری از این مشکلات را برطرف کند و بهرهوری خطوط تولید را افزایش دهد.

سوالات متداول

چرا فیلم نایلون در تولید کدر میشود؟

کدری فیلم معمولاً ناشی از استفاده بیش از حد از مواد بازیافتی یا اختلاط ناقص رنگدانههاست. استفاده از گرانول نو و میکسرهای باکیفیت بهترین راهکار است.

علت اصلی ضخامت غیریکنواخت در تولید نایلون چیست؟

این مشکل بیشتر به دلیل تنظیم نادرست دمای قالب یا فشار هوا رخ میدهد. سیستمهای کنترل ضخامت اتوماتیک میتوانند این ایراد را برطرف کنند.

چگونه میتوان از پارگی ناگهانی فیلم جلوگیری کرد؟

با تنظیم دقیق فشار بادکن و فیلتراسیون مواد مذاب برای حذف ذرات خارجی میتوان این مشکل را به حداقل رساند.

چرا رولهای نایلون به هم میچسبند؟

به دلیل حرارت بالا یا فشار زیاد غلتکها. کاهش دمای رولپیچی و استفاده از مواد ضدچسب میتواند مانع این اتفاق شود.

چگونه میتوان ضایعات تولید نایلون را کاهش داد؟

با کنترل کیفیت مواد اولیه، آموزش اپراتور، استفاده از دستگاههای مدرن و اجرای برنامههای نگهداری پیشگیرانه.